Сварка порошковой проволокой |

Поведение водорода при сварке порошковой проволокой

Водород поступает в зону дуги из материалов сердечника или покрытия, флюса или защитного газа, из окружающего воздуха, а также с поверхности свариваемого металла. Насыщение металла водородом в процессе сварки может служить причиной пористости металла. При повышенном содержании водорода в стали часто возникают локальные пересыщения в микрообъемах металла, что служит причиной появления межкристаллитных трещин. Наличие водорода снижает показатели пластических свойств и сопротивление разрушению металла шва, а при испытаниях на длительную прочность приводит к возникновению трещин, снижая тем самым усталостные свойства стали . Присутствие водорода является одной из основных причин образования флокенов в сварных швах.

. В то же время в стали и сварных швах всегда содержатся значительно большие количества водорода.

. В то же время в стали и сварных швах всегда содержатся значительно большие количества водорода.

Растворенные в железе атомы водорода связаны со свободными электронами металла, часть водорода может быть в виде ионов. Лишь незначительное количество избыточного водорода находится в кристаллической решетке железа, большая часть его концентрируется в микропустотах металла в газообразном состоянии либо химически связана в соединения с примесями металла.

Растворимость водорода в жидком железе изучали многие исследователи. Согласно расчетам и экспериментальным данным 157, 1351 максимум растворимости достигается при температуре 2450° С. Понижение растворимости по мере приближения к точке кипения объясняется влиянием паров железа, уменьшающих парциальное давление водорода. Растворимость водорода в жидком железе при парциальном давлении водорода рнг , равном 1 атм , в интервале температур 1800—2270°К описывается уравнением

Данные о растворимости водорода в жидком железе в интервале температур плавления и кипения железа, полученные В. И. Ла-комским, иллюстрируются рис. 71.

где D — коэффициент диффузии.

О влиянии примесей на растворимость водорода в жидких сплавах железа можно судить по значениям параметров взаимодействия. Для примесей, присутствующих в углеродистых конструкционных сталях, при 1600° С они равны: +0,060 для углерода; +0,025 для кремния; — 0,001 для марганца, +0,010 для алюминия; — 0,070 для титана; +0,010 для серы; +0,011 для фосфора; +2,5 для кислорода. Из перечисленных элементов лишь титан увеличивает растворимость водорода в железе.

Шлак на поверхности металла препятствует проникновению водорода в металл. Лимитировать проникновение водорода могут процессы на границах раздела газовая фаза — шлак и шлак — металл, а также массоперенос через слой шлака. С ростом температуры и понижением вязкости шлака массоперенос водорода из газовой фазы в металл возрастает.

Водород и пары воды растворимы в сварочных шлаках, причем основной формой существования водорода в шлаке являются ионы гидроксила. Полагают, что растворение водорода проходит через его окисление или обменные реакции образования гидроксильных групп. С повышением основности шлаков растворимость водорода в них растет.

При электродуговой сварке в зоне плавления разогретый до высоких температур газ контактирует с относительно холодным расплавленным электродным металлом и металлом сварочной ванны. В дуговой плазме молекулярный водород диссоциирует на атомы. При температуре 5000—6000° К степень диссоциации водорода близка к единице. Часть водорода в дуге находится в виде ионов.

По данным исследований и расчетов, с металлом взаимодействует газ, молизовавшийся в пограничном слое. Молекулы водорода, однако, не успевают полностью ассоциироваться, скорость растворения возбужденных молекул высока. С еще большей скоростью может происходить растворение ионов водорода на катоде Э тот процесс возможен лишь при значительных величинах сварочного тока. Ряд экспериментов показывает, что доля водорода, поглощенного металлом катода, электрически незначительна для принятых на практике режимов дуговой сварки. При электродуговой сварке содержание водорода в металле часто превышает стандартную растворимость его в железе.

Характер распределения водорода между металлом сварочной ванны и швом определяется преимущественно скоростью кристаллизации. При скоростях кристаллизации, присущих большей части дуговых способов сварки, в том числе и сварке порошковой проволокой, диффузионные процессы не получают значительного развития.

В металле шва фиксируется количество водорода, близкое к его среднему содержанию в сварочной ванне.

определяют методом вакуум-плавки .

определяют методом вакуум-плавки .

С использованием такой методики были проведены исследования влияния различных факторов на содержание водорода в металле шва при сварке порошковой проволокой различных типов. Результаты этих исследований изложены ниже.

Сварка проволокой рутил-органического типа. Шлаковую основу проволоки этого типа составляют рутил и алюмосиликаты, часто содержащие кристаллизационную влагу; газовая защита зоны плавления обеспечивается преимущественно продуктами разложения органических материалов. Легко разлагающиеся в дуге материалы органического происхождения (крахмал, целлюлоза) позволяют значительно снизить долю воздуха в атмосфере дуги. С увеличением количества, например, крахмала в сердечнике проволоки снижается содержание азота и кислорода в наплавленном металле. Однако крахмал является источником водорода. Поэтому атмосфера дуги, с которой контактирует расплавленный металл, содержит большие количества водорода и паров воды.

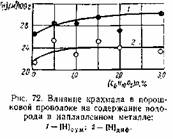

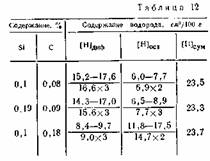

Исследование газонасыщенности металла, наплавленного проволокой с различным содержанием крахмала, показывает (рис. 72), что содержание водорода в металле наплавки изменяется незначительно, причем тенденция к росту содержания водорода заметна лишь при переходе от проволоки без крахмала к проволоке с содержанием его 0,5% .

в металле наплавок отличается незначительно. Это говорит о том, что решающую роль в процессе насыщения металла газом в этом случае играет концентрационный фактор, остающийся неизменным. В то же время с ростом содержания кремния и углерода в металле заметно возрастает доля остаточного водорода в общем его содержании. Такое перераспределение связано с влиянием этих элементов на скорость десорбции газов из металла. Оба элемента тормозят выделение водорода.

в металле наплавок отличается незначительно. Это говорит о том, что решающую роль в процессе насыщения металла газом в этом случае играет концентрационный фактор, остающийся неизменным. В то же время с ростом содержания кремния и углерода в металле заметно возрастает доля остаточного водорода в общем его содержании. Такое перераспределение связано с влиянием этих элементов на скорость десорбции газов из металла. Оба элемента тормозят выделение водорода.

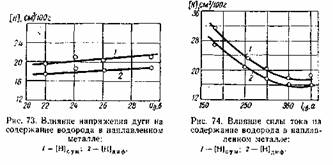

При сварке порошковой проволокой рутил-органического типа не обнаруживается заметного влияния напряжения дуги на содержание водорода в наплавленном металле [1231. На рис. 73 представлена зависимость содержания водорода в металле наплавки от напряжения дуги. Сварка производилась порошковой проволокой ПП-АН1 диаметром 2,8 мм.

Влияние силы тока проявляется в большей степени (рис. 74).

![]() . Это может оказывать влияние на содержание водорода в наплавленном металле. При сварке на токах более 250 а температура капель электродного металла уже находится в диапазоне, соответствующем максимальной растворимости водорода в железе.

. Это может оказывать влияние на содержание водорода в наплавленном металле. При сварке на токах более 250 а температура капель электродного металла уже находится в диапазоне, соответствующем максимальной растворимости водорода в железе.

Повышение температуры металла и степени диссоциации водорода в дуге при увеличении тока должны способствовать большему насыщению металла водородом. Следует заметить, что с увеличением силы тока увеличиваются также размеры и время существования сварочной ванны, вследствие чего большее количество водорода успевает выделиться при кристаллизации ванны.

Результаты исследований показывают, что содержание водорода в металле, наплавленном проволокой рутил-органического типа, высокое и определяется преимущественно потенциальным содержанием водорода в самой проволоке и условиями его выделения из жидкого металла. Металлургические пути снижения содержания водорода в металле шва при сварке проволокой этого типа ограничены.

Уменьшить содержание водорода можно либо уменьшением количества водородсодержащих компонентов в проволоке (что не всегда допустимо), либо за счет водородного кипения сварочной ванны при высоких температурах.

Содержание водорода в металле шва можно регулировать изменением параметров, оказывающих наибольшее влияние на скорость кристаллизации ванны — сварочного тока и скорости сварки.

Сварка проволокой карбонатно-флюоритного типа. Источником водорода в проволоке этого типа является влага, адсорбированная

на поверхности частиц сердечника, а также остатки волочильной смазки на поверхности проволоки.

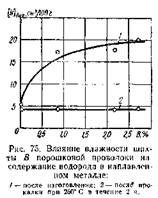

С повышением влажности сердечника порошковой проволоки наблюдается заметный рост содержания водорода в наплавленном металле.

Зависимость содержания диффузионного водорода в металле от влажности шихты порошковой проволоки карбонатно-флюоритного типа иллюстрируется рис. 75. Шихта не содержала металлических порошков. Увлажнялась она в процессе хранения в гидростате с относительной влажностью воздуха 91%. В период хранения и перед изготовлением проволоки шихту перемешивали. Влажность определяли вакуумной экстракцией при 400° С. Контрольную шихту изготавливали из компонентов, прокаленных при этой же температуре.

При увлажнении шихты значительных изменений технологических свойств проволоки не наблюдалось лишь до влажности 2,5% . При сварке проволокой с большей влажностью сердечника в металле шва появлялась пористость. Устранить пористость при сварке такой проволокой можно прокалкой ее при температуре 240—250°С. Удалением влаги и следов волочильной смазки можно снизить содержание диффузионного водорода в наплавленном металле до исходного уровня (рис. 75).

Результаты исследований, проведенных применительно к сварке под флюсом и покрытыми электродами, показали, что благоприятное влияние находящегося во флюсе или покрытии фтористого кальция, способствующего снижению содержания водорода в металле шва, связано прежде всего с удалением водорода в виде нерастворимого в стали фтористого водорода HF. Подобное влияние могут оказывать и другие фтористые соединения.

В зоне дуги образование HF происходит при наличии паров флюорита или газообразного тетрафторида кремния.

с водородом или парами воды может происходить по реакциям

с водородом или парами воды может происходить по реакциям

Образование HF возможно также при взаимодействии тетрафторида титана с водородом или парами воды в зоне дуги.

Трудности проведения экспериментов с фтором и его соединениями не позволили до настоящего времени получить экспериментальное подтверждение хода этих реакций. Вопрос о механизме связывания водорода в дуге остается в значительной мере дискуссионным.

в процессе сварки наблюдается

в процессе сварки наблюдается

при взаимодействии флюорита с кремнеземом или при диссоциации кремнефторидов натрия или калия.

В реальных условиях сварки порошковой проволокой реакции взаимодействия флюорита с кремнеземом и двуокисью титана даже в присутствии атмосферной влаги протекают с заметной скоростью при температуре выше 1000° С , т. е. практически в расплавленном шлаке. При большом содержании влаги и относительно низкой температуре существенное развитие получает реакция взаимодействия флюорита с парами воды с последующим связыванием образовавшейся окиси кальция в силикат. С повышением температуры интенсифицируется реакция образования тетрафторида кремния.

При сварке порошковой проволокой с сердечником из фтористого кальция (без кремнезема) водород связывается не полностью.

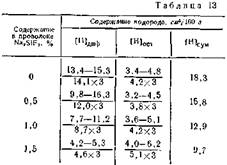

Использование кремнефторида для снижения содержания водорода в металле оказывается более действенным средством. Крем-нефгориды применяются в композициях сердечников проволоки карбонатно-флюоритного типа для сварки открытой дугой и в проволоке для сварки в углекислом газе. В табл. 13 приведены данные, отражающие влияние кремнефтористого натрия на содержание водорода в металле, наплавленном проволокой карбонатно-флюоритного типа. -

Исходная влажность сердечника проволоки во всех случаях была примерно одинаковой (в пределах 0,44—0,51%). Анализ полученных результатов показывает, что введение в сердечник проволоки кремнефтористого натрия позволяет значительно снизить содержание водорода в наплавленном металле.

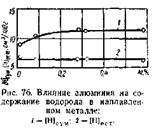

Влияние легирования металла шва на содержание в нем водорода применительно к порошковой проволоке изучено относительно мало. Имеющиеся сведения 191,931 говорят о том, что увеличение количества раскислителей и легирующих в сердечнике проволоки сказывается на содержании водорода преимущественно в области небольших концентраций. Здесь наблюдается значительное изменение содержания в металле кислорода.

Изменение силы тока и напряжения дуги в пределах рабочего диапазона режимов сварки проволокой карбонатно-флюоритного типа незначительно сказывается на содержании водорода в наплавленном металле. Невысокие исходные концентрации водорода в, проволоке, эффективные меры борьбы с наличием его в зоне дуги обеспечивают низкое содержание водорода в сварочной ванне. В этих условиях изменение температуры и кинетических параметров плавления и переноса металла не оказывает заметного влияния на величину фиксируемого в металле содержания водорода.

Увеличение вылета электродной проволоки способствует снижению содержания водорода в металле благодаря предварительному подогреву проволоки на вылете и удалению части влаги сердечника. Органические материалы, имеющиеся в сердечнике или на поверхности проволоки, также частично разлагаются до оплавления проволоки. Увеличение вылета часто используют как технологический прием при сварке проволокой с влажным сердечником или проволокой, имеющей большой слой смазки на поверхности. Предварительный подогрев такой проволоки на вылете позволяет снизить склонность к пористости за счет снижения содержания водорода в металле. Этим приемом, однако, нельзя пользоваться при сварке проволокой рутил-органического типа, где выгорание органических материалов из сердечника проволоки на повышенном вылете нарушает газовую защиту зоны дуги.

Сварка в углекислом газе. Отсутствие газообразующих материалов в проволоке для сварки в углекислом газе создает предпосылки для получения весьма низких исходных концентраций влаги з сердечнике благодаря применению высокотемпературной прокалки. Ферросплавы и железный порошок обычно не прокаливаются и являются одними из главных поставщиков водорода в дугу. Определенное количество влаги может вносить также защитный углекислый газ. Возможность термообработки материалов и самой проволоки позволяет при сварке в углекислом газе получать низкое содержание водорода в металле шва.

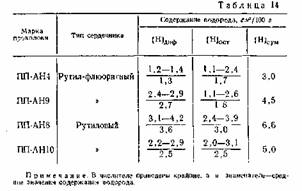

Помимо технологических для снижения содержания водорода в металле используются и металлургические приемы, в частности введение фтористых соединений. В табл. 14 приведено типичное содержание водорода в металле, наплавленном порошковой проволокой в углекислом газе. Из приведенных данных видно, что и при рутиловом типе сердечника содержание водорода в металле наплавки невелико. В сердечнике проволоки ПП-АН10 отсутствует железный порошок.

Содержание водорода в металле, наплавленном в углекислом газе порошковой проволокой, примерно такое же, как и в металле, наплавленном электродами с фтористо-кальциевым покрытием.

На основании проведенных исследований можно рекомендовать следующие пути снижения содержания водорода в наплавленном металле:

а) при сварке самозащитной проволокой с сердечником рутил-органического типа — уменьшение содержания органических материалов в сердечнике; введение в сердечник проволоки минералов, содержащих кристаллизационную влагу с целью дегазации ванны путем водородного кипения; повышение содержания кислорода в наплавленном металле; ограничение силы тока; ограничение содержания в металле шва элементов, снижающих скорость десорбции водорода из ванны (кремний, углерод);

б) при сварке самозащитной проволокой с сердечником карбонатпофлюоритного типа и порошковой проволокой в углекислом газе — прокалка материалов сердечника и готовой проволоки; введение в сердечник веществ, обеспечивающих при нагреве выделение летучих фторидов; увеличение длины вылета; обезвоживание и сушка углекислого газа; очистка кромок свариваемых изделий от ржавчины, окалины и загрязнений, содержащих органические материалы и влагу; ограничение силы тока и напряжения дуги.