Сварка порошковой проволокой |

Взаимодействие металла с газами

Азот в металле оварных швов

Азот в сварных швах на малоуглеродистых и низколегированных сталях — вредная примесь. Присутствие его вызывает снижение пластичности швов; при пересыщении сварочной ванны азотом повышается склонность металла шва к пористости.

Проблема предотвращения вредного влияния азота — одна из наиболее сложных проблем в металлургии сварки вообще и при сварке открытой дугой в особенности. Согласно современным представлениям азот в металле находится в виде атомов или группировок, содержащих атомы, а также в виде самостоятельных нитридных фаз. Растворению предшествуют поверхностные реакции и диссоциация молекул азота.

имеющего гранецентрированную решетку, эта зависимость имеет вид

имеющего гранецентрированную решетку, эта зависимость имеет вид

железе растворяется значительно больше азота, однако с повышением температуры его растворимость падает.

железе растворяется значительно больше азота, однако с повышением температуры его растворимость падает.

В жидком железе при температуре плавления растворяется, по данным многочисленных исследований, около 0,040% азота. Растворимость в интервале температур плавления и кипения рассчитана и определена экспериментально.

— упругость пара железа, атм.

— упругость пара железа, атм.

Максимум растворимости наблюдается при температуре около 2300° С и составляет 0,059% . При дальнейшем повышении температуры увеличивается упругость пара железа, что приводит к уменьшению парциального давления азота в пограничном слое и снижению растворимости.

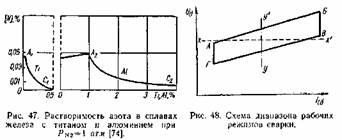

Во всем диапазоне температур 1700—2600° С растворимость азота в железе подчиняется закону Сивертса . Подобная закономерность установлена также для сплавов железа [74, 177]. Отклонения наблюдаются лишь при появлении в системе металл — газ третьей фазы — нитрида.

Находящиеся в жидком железе углерод и кремний снижают растворимость азота; марганец, хром, ванадий, ниобий — повышают ее, а вольфрам и молибден влияют незначительно. Влияние кислорода оценивается противоречиво П о данным наиболее поздних исследований, кислород, как поверхностно-активный элемент, снижает скорость абсорбции азота. Подобное явление наблюдается и при окислении углерода.

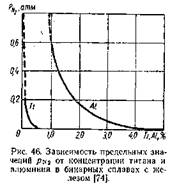

В бинарных сплавах железа, содержащих элементы, обладающие высоким сродством к азоту, при определенных условиях образуются самостоятельные нитридные фазы. К числу элементов, способных образовывать нитриды в жидких и твердых железных сплавах, относятся титан и алюминий.

В системах Fe — Ti — N или Fe — Al — N равновесие определяется условиями протекания реакций

на диаграмме характеризуют состояние равновесия реакций (35) и (36).

на диаграмме характеризуют состояние равновесия реакций (35) и (36).

При расплавлении железа электрической дугой содержание азота в нем оказывается выше, чем при плавлении без дуги. Повышение активности азота в атмосфере дуги связано с возбуждением молекул и их диссоциацией, в связи с чем скорость растворения азота возрастает.

При дуговой сварке жидкий металл контактирует с атмосферой, содержащей азот в молекулярном, атомарном и возбужденном состояниях. Содержание азота в жидком металле, контактирующем с такой атмосферой, может превышать растворимость в равновесных с молекулярным азотом условиях.

Содержание азота в металле шва существенно зависит от рода тока, полярности, режима сварки, состава атмосферы дуги, состава электродного материала.

По мнению большинства исследователей, изучавших вопросы взаимодействия металла с азотом при дуговой сварке, повышение напряжения дуги приводит к повышенному насыщению металла шва азотом, а увеличение сварочного тока, по мнению одних исследователей, влияет незначительно, а по мнению других, это влияние существенно, причем зависит от полярности. При прямой полярности насыщение капель электродного металла азотом больше, чем при обратной.

Экспериментальные данные, полученные для условий сварки в атмосфере, состоящей из смеси азота с различными газами, показывают, что повышение окислительного потенциала газовой фазы путем добавок кислорода, окиси и двуокиси углерода вызывает увеличение концентрации азота в наплавленном металле.

При легировании электродного материала различными элементами содержание азота в металле шва может изменятся в широких пределах. В большинстве случаев наблюдается удовлетворительное соответствие между влиянием элементов на содержание азота в металле шва и изменением растворимости азота в железе в присутствии этих элементов. В случае легирования титаном, алюминием или цирконием в металле шва обнаруживаются нитриды этих элементов.

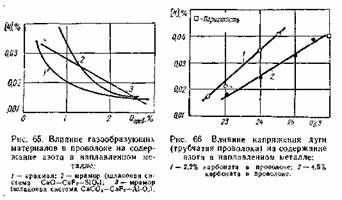

При сварке открытой дугой без дополнительной защиты зоны дуги заметное снижение содержания азота в металле швов достигается благодаря увеличению доли газообразующих и шлакообразующих составляющих в электродном материале. Появление дополнительных количеств газа в зоне дуги и увеличение объема шлака приводят к снижению парциального давления азота у поверхности расплавленного металла и замедлению скорости его поглощения.

Таким образом, содержание азота в металле шва при дуговой сварке, по мнению большинства исследователей, определяется условиями насыщения металла азотом: температурой металла, парциальным давлением газа в атмосфере дуги, степенью диссоциации и возбуждения в дуге его молекул, а также кинетическими параметрами плавления и переноса расплавленного металла, в частности величиной поверхности взаимодействия с газами и временем.

При сварке порошковой проволокой характер плавления и переноса металла, температурные условия, формирование газошлаковой защиты и другие факторы, как было показано выше, отличаются от наблюдаемых при других способах сварки, что приводит к изменению условий взаимодействия металла с азотом. Рассмотрим особенности этих процессов.

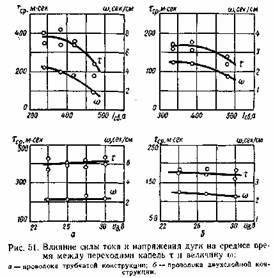

Влияние условий сварки на насыщение металла азотом. Величина применяемых на практике напряжений дуги и сварочных токов для данной порошковой проволоки ограничена определенными пределами, т. е. для данной проволоки существует диапазон режимов, в пределах которого возможен нормальный технологический процесс сварки. Этот диапазон принято называть диапазоном рабочих режимов сварки. Нарушение его приводит к появлению дефектов в швах, резкому ухудшению технологических характеристик. Схематически такой диапазон представлен на рис. 48. Линии ДБ и ВГ ограничивают пределы режимов сварки по напряжению дуги, линии А Г и БВ — по сварочному току. При пересечении диапазона линиями х — х выделяется диапазон токов, которые могут быть использованы при данном напряжении, а линиями у — у — диапазон напряжений для заданного тока.

Зависимости содержания азота в металле наплавки от напряжения дуги для двух выбранных токов (пересечение диапазона линиями у — у) представлены на рис. 49. Приведенные зависимости для проволок различного состава и конструкций идентичны. Повышение напряжения дуги приводит к увеличению содержания азота в металле.

. Однако при этом для малых токов сравниваемое напряжение будет ближе к верхнему пределу диапазона режимов, а для больших — к нижнему.

. Однако при этом для малых токов сравниваемое напряжение будет ближе к верхнему пределу диапазона режимов, а для больших — к нижнему.

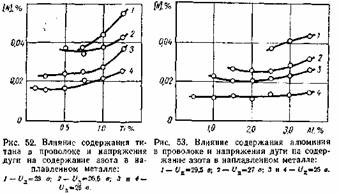

Если же оценить влияние тока при среднем значении напряжения для каждого выбранного значения силы тока, то окажется, что влияние это невелико и зависит от состава и конструкции проволоки, а также от степени ее легирования.

При сварке открытой дугой трубчатой проволокой с рутил-органическим сердечником заметное снижение содержания азота в наплавленном металле наблюдается в области малых токов [123], последующее возрастание тока не влияет на содержание азота. Для проволоки с карбонатно-флюоритным сердечником, напротив, обнаруживается некоторое увеличение содержания азота, более заметное при использовании проволоки с высоким содержанием нитридобразующих элементов алюминия и титана. Содержание азота при сварке проволокой двухслойной конструкции при различных токах и оптимальном напряжении дуги остается практически неизменным. Использование защитной среды углекислого газа позволяет сохранять содержание азота на низком уровне при высоких сварочных токах путем увеличения расхода газа.

Изменение содержания азота в металле наплавки наблюдается также при изменении величины вылета порошковой проволоки. Увеличение вылета до определенной величины не влияет на содержание азота в наплавленном металле, а затем приводит к его росту (рис. 50). Эта зависимость справедлива для проволоки различных типов, конструкций и диаметров. Величина допустимого вылета, выше которой заметен рост содержания азота, в значительной мере зависит от плотности тока и типа сердечника. При сварке открытой дугой длину вылета нужно уменьшать по мере повышения силы тока. При сварке в углекислом газе хорошая защита зоны дуги позволяет избежать роста содержания азота при больших вылетах.

Влияние параметров режима связано с изменением важнейших факторов, определяющих процессы поглощения азота жидким металлом, прежде всего на стадии капли.

Поскольку исходные концентрации азота в проволоке невелики, абсорбция азота расплавленным электродным металлом будет определяться в первую очередь его растворимостью в расплаве, температурой и парциальным давлением азота в газовой фазе.

Капли металла при сварке порошковой проволокой, как указывалось выше, нагреваются до температуры, близкой температуре максимальной растворимости азота в железе (2000—2400° С).

Парциальное давление азота у поверхности расплавленного металла зависит от количества защитного газа в зоне плавления. Увеличение напряжения дуги связано с возрастанием длины дугового промежутка; количество выделяющегося при плавлении проволоки газа может оказаться недостаточным для оттеснения воздуха от поверхности расплавленного металла и содержание в нем азота будет возрастать. При сварке в углекислом газе с повышением напряжения дуги парциальное давление азота в зоне дуги также возрастает за счет подсоса воздуха.

Значительное увеличение вылета электродной проволоки приводит к ранней диссоциации газообразующих материалов (см. параграф 2), к потере части защитного газа вследствие удаления его через стык в оболочке порошковой проволоки. Вероятность этих потерь возрастает с ростом сварочного тока, когда оболочка проволоки нагревается на вылете до значительных температур.

Органические материалы диссоциируют при меньших температурах нагрева, чем, например, карбонаты. Как было показано ранее, скорость разложения газообразующего определяется не только прочностью соединения, но и составом всего сердечника, а также условиями подвода к нему тепла (диаметром и конструкцией проволоки).

Изменение кинетических факторов оценивается с помощью скоростной оптической киносъемки процесса плавления и переноса металла.

— время жизни капли на торце электрода.

— время жизни капли на торце электрода.

для проволоки различных конструкций.

для проволоки различных конструкций.

. Уменьшение этих величин должно снижать содержание азота в металле капли.

. Уменьшение этих величин должно снижать содержание азота в металле капли.

Существенное нарушение атмосферы дуги происходит при наличии ветра. Степень влияния ветра на содержание азота в металле шва определяется его скоростью и направлением. Наибольшее нарушение газовой защиты зоны плавления вызывает ветер, встречный по направлению сварки. Влияние бокового ветра проявляется в меньшей степени; попутный ветер до определенных скоростей практически не влияет на содержание газов в металле.

При сварке проволокой сплошного сечения Св-08Г2С в углекислом газе повышение скорости встречного ветра до 2 м/сек способствует возрастанию содержания азота в металле шва до 0,035%, дальнейшее увеличение скорости ветра приводит к появлению пор в швах. Наличие шлаковой защиты при сварке порошковой проволокой позволяет получать плотные швы при скорости встречного ветра до 3 м/сек, содержание азота в металле шва при такой скорости составляет 0,03—0,034%.

Самозащитная порошковая проволока менее чувствительна к влиянию ветра. Влияние ветра изучено при сварке проволокой кар-бонатно-флюоритного , флюоритного и рутил-органического типов. Общее содержание азота в металле наплавок, выполненных самозащитной проволокой указанных типов при оптимальных режимах по току и напряжению в условиях безветрия, составляло: для проволоки карбонатно-флюоритного типа — 0,015—0,019%; флюоритного — 0,020—0,028% ; рутил-органического — 0,025—0,030% . -

Увеличение скорости встречного ветра до 4 м/сек практически не изменило содержания азота в металле наплавки; при скорости ветра 8 м/сек содержание азота в металле наплавки составило: для проволоки карбонатно-флюоритного типа 0,021—0,024% ; флюоритного — 0,030—0,033% ; рутил-органического 0,036—0,038% . Увеличение скорости ветра до 12 м/сек привело к образованию пористости при сварке проволокой рутил-органического типа. Содержание азота в плотных наплавках, выполненных проволокой других типов, составило: для проволоки карбонатно-флюоритного типа 0,029—0,034%, флюоритного 0,037—0,041%.

Механические свойства металла шва и сварного соединения, выполненного при такой скорости ветра, снизились, однако остались в пределах допустимого уровня. Так, значение работы разрушения при испытаниях на ударный изгиб сварного соединения, выполненного проволокой флюоритного типа, уменьшилось с 7 кГм при отсутствии ветра до 4—5 кГм при скорости его 20 м/сек. Благодаря наличию в проволоке нитридообразующего элемента — алюминия металл шва при такой скорости ветра оставался плотным, несмотря на высокое содержание в нем азота.

Таким образом, низкие концентрации азота в металле обеспечиваются при оптимальных условиях сварки. Отклонение от них приводит к изменению одного из факторов, определяющих поглощение азота металлом. Содержание азота в металле будет тем ниже, чем меньше парциальное давление азота у поверхности расплавленного металла, чем больше температура его смещена от температуры максимальной растворимости азота в расплаве, чем меньше поверхность контакта и время взаимодействия жидкого металла с атмосферой дуги.

Взаимодействие с азотом металла, легированного титаном и алюминием. Легирование металла шва титаном и алюминием при дуговой сварке приводит к изменению прочности и пластичности металла шва, склонности к образованию кристаллизационных трещин и других свойств. Металл швов с высоким содержанием титана и алюминия обладает низкой ударной вязкостью. Высокое содержание этих элементов повышает склонность к образованию кристаллизационных трещин. При сварке под флюсом конструкционных углеродистых сталей обнаружено снижение ударной вязкости металла швов, содержащих свыше 0,4% титана.

С выделением нитридов алюминия связывают хрупкость швов при сварке под флюсом сталей, успокоенных алюминием. Благоприятное влияние титана и алюминия на свойства металла швов при сварке под флюсом наблюдалось при комплексном легировании небольшими добавками.

В условиях ручной дуговой сварки наблюдается большой угар титана и алюминия, содержащихся в покрытии. В металле шва обнаруживаются незначительные количества этих элементов, при этом его свойства оказываются достаточно высокими.

Введение в проволоку для сварки в углекислом газе титана и алюминия в ряде случаев вызывает охрупчивание металла шва.

Влияние титана, алюминия и азота на свойства швов, выполненных открытой дугой, оценивается противоречиво. В работе легирование алюминием во всех случаях считается неблагоприятным. В то же время в работах показана возможность получения швов с высокими механическими свойствами при легировании алюминием и титаном раздельно или комплексно.

Титан и алюминий, обладающие большим химическим сродством к азоту, способны связывать его в жидкой стали в прочные нитриды и таким образом предотвращать пересыщение металла азотом.

При сравнительно высоких скоростях кристаллизации сварочной ванны нитриды, как правило, не успевают всплыть и остаются в металле, существенно влияя на его свойства.

Являясь сильными раскислителями , титан и алюминий восстанавливают из окислов элементы, обладающие меньшим сродством к кислороду. Это также оказывает большое влияние на механические свойства швов.

Таким образом, при связывании азота в нитриды путем легирования проволоки титаном или алюминием существенно ухудшается пластичность металла швов.

Для определения целесообразности использования этого пути при разработке самозащитной порошковой проволоки были проведены специальные исследования. Титан и алюминий вводили в сердечник порошковой проволоки карбонатно-флюоритного типа в виде ферротитана или алюминиевого порошка соответственно.

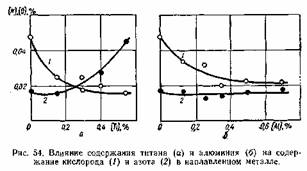

На рис. 52 и 53 приведены кривые зависимости содержания азота в наплавленном металле от количества титана и алюминия в проволоке при различных условиях насыщения металла азотом. Зависимости построены по результатам химического анализа наплавок, выполненных при различных напряжениях проволокой трубчатой конструкции (1—3), а также двухслойной конструкции (4).

Для проволоки, легированной титаном, увеличение содержания азота в наплавленном металле наблюдается при введении более 0,6—0,7% титана. Содержание титана в металле при этом составило 0,10—0,20%. Для проволоки, легированной алюминием, содержание азота заметно увеличивается лишь тогда, когда алюминия в проволоке более 3%. В этом случае алюминия в металле швов содержится 0,9—1,0%.

Влияние легирования титаном и алюминием на содержание азота в наплавленном металле связано со сродством этих элементов к азоту и растворимостью азота. Титан обладает большим сродством к азоту, чем алюминий. Реакция образования нитрида в жидкой стали с содержанием азота 0,01% наблюдается уже при относительно небольших концентрациях титана (порядка 0,1%). В то же время в жидкой стали с таким же содержанием азота, легированной алюминием, образование нитрида алюминия возможно при содержании алюминия более 5% .

Кислород, как указывалось выше, оказывает существенное влияние па скорость поглощения азота жидким металлом. Введение титана и алюминия в проволоку приводит к снижению концентрации кислорода в металле

Однако при этом не наблюдается четкой связи между содержанием в металле кислорода и азота (рис. 54). Содержание кислорода уменьшается с увеличением содержания титана и алюминия в наплавленном металле. В то же время содержание азота возрастает при повышении концентрации титана более 0,15% и практически не изменяется при увеличении концентрации алюминия до 0,7%.

Эффективность легирования и изменение свойств стали зависят от распределения легирующих элементов между фазами, что в свою очередь связано с концентрацией примесей и легирующих, а также с условиями образования и выделения фаз.

Сравнение термодинамических потенциалов реакций образования основных соединений, которые могут присутствовать в сталях, легированных титаном и алюминием, показывает, что эти элементы в первую очередь будут реагировать с кислородом и азотом. В сталях, легированных титаном, велика также вероятность образования карбидов. Сродство к азоту титана и алюминия значительно выше, чем железа, кремния и марганца.

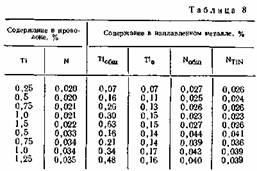

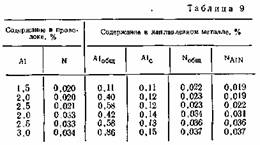

Имеющиеся экспериментальные данные о распределении азота, титана и алюминия в металле сварных швов, выполненных порошковой проволокой, относятся к случаю сварки открытой дугой и в атмосфере аргона. Различные концентрации азота при сварке в аргоне получали при введении в сердечник дозированных количеств азотированного ферромарганца. Содержание легирующих и азота определяли химическим анализом. Для получения сведений о распределении элементов между фазами использовали метод электролитического растворения образцов металла шва с последующим анализом выделенного осадка.

Установлено, что с увеличением содержания легирующего в наплавленном металле растет содержание его в твердом растворе.

— общее содержание каждого из этих эле-

— общее содержание каждого из этих эле-

— содержание азота в наплавленном металле в виде нитридов титана или алюминия.

— содержание азота в наплавленном металле в виде нитридов титана или алюминия.

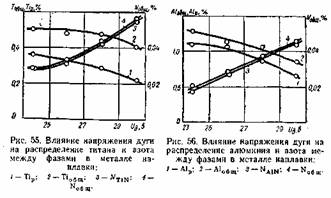

Распределение азота, титана и алюминия между фазами в металле при сварке на воздухе и в аргоне аналогично. При сварке самозащитной проволокой рост напряжения дуги сопровождается увеличением содержания азота и уменьшением содержания легирующих в наплавленном металле, одновременно возрастает количество нитридов в металле и снижается доля легирующего, входящего в твердый раствор (рис. 55 и 56)

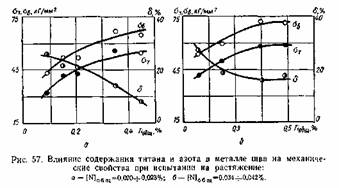

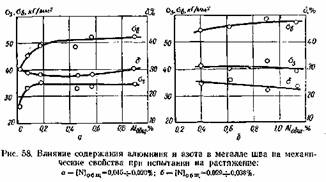

С распределением титана, алюминия и азота между фазами связаны изменения механических свойств металла швов, выполненных порошковой проволокой. Результаты исследования механических свойств металла швов с содержанием титана до 0,5% и алюминия до 1,2% при концентрациях азота в металле до 0,05% иллюстрируются рис. 57 и 58. Из полученных данных видно, что увеличение содержания титана в металле шва приводит к значительному повышению прочности и снижению пластичности металла.

Рост концентрации азота в металле шва не изменяет характера этого влияния и способствует дополнительному упрочнению. При легировании алюминием упрочнение наблюдается лишь в области малых содержаний (до 0,2%), при дальнейшем увеличении его содержания прочность и пластичность изменяются незначительно.

Увеличение содержания азота в металле швов, легированных алюминием, способствует увеличению прочности. С увеличением содержания алюминия проявляется тенденция к снижению пластичности.

Повышение прочности при легировании может быть связано с изменением основных факторов — измельчанием размеров зерна, упрочнением твердого раствора, появлением включений.

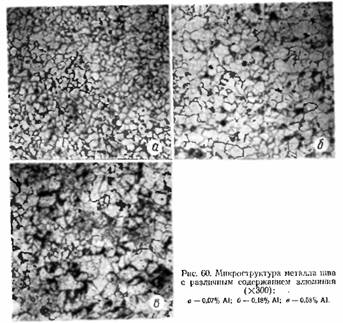

Изучение микроструктуры металла швов показало, что в исследуемых диапазонах легирования с повышением содержания титана размер зерна изменяется незначительно, а с повышением содержания алюминия — несколько возрастает. Упрочнение при легировании титаном и алюминием не связано с изменением размера зерен. Отсутствие существенного повышения прочности при легировании алюминием является, по-видимому, следствием некоторого разупрочняющего действия увеличения размера зерен. Типичные микроструктуры приведены на рис. 59 и 60.

Титан и алюминий образуют с железом твердые растворы внедрения с ограниченной растворимостью. Образование твердого раствора обычно сопровождается изменением периода решетки. Растворение титана и алюминия в феррите приводит к увеличению периода решетки, что должно способствовать упрочнению. По данным работы, наибольшее искажение решетки при малых концентрациях легирующего вызывает титан.

Природа упрочнения при образовании твердых растворов по существующим представлениям связана с изменением дислокационной структуры и непосредственным взаимодействием дислокаций с растворенными атомами. Последнее может приводить к закреплению дислокаций либо к возникновению сил трения при движении дислокаций. На диаграммах напряжение — деформация первый эффект обычно связан с появлением зуба текучести, второй — со смещением всей кривой в область более высоких напряжений.

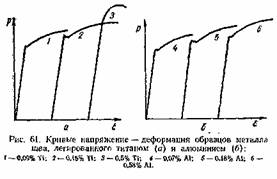

Типичные кривые напряжение—деформация для образцов с различным содержанием титана и алюминия в металле представлены на рис. 61.

Для относительно небольших и средних содержаний легирующих (0,1—0,25%) характерно появление четкого зуба текучести. В соответствии с отмеченными выше изменениями в распределении легирующих между фазами при таких содержаниях титана и алюминия наблюдается появление этих элементов в твердом растворе. При высокой степени легирования площадка текучести может исчезать, что также является подтверждением действия механизма закрепления дислокаций.

Частицы включений способны сильно упрочнять сплав.

Степень упрочнения зависит от структуры, размеров, формы и расположения выделившихся частиц. В соответствии с существующими представлениями при наличии крупных включений упрочнение зависит от прочности матрицы и частиц, а при наличии мелких включений упрочнение пропорционально изменению модуля сдвига дисперсной фазы.

Наибольшее упрочняющее действие в рассматриваемом случае могут оказывать нитриды, карбиды и карбо-нитриды титана либо нитриды алюминия. Изучение состава неметаллических включений в металле швов, легированном титаном и алюминием, показало что значительную часть включений составляют нитриды Нитриды, образовавшиеся в жидкой стали, имеют более крупные размеры и могут образовывать включения в виде хорошо сформированных кристаллов, иногда со скругленными краями. Самостоятельно нитриды всплывают довольно медленно. При всплывании нитридов с другими включениями скорость возрастает. Хорошая очистка от нитридов возможна при использовании шлаков, адгезия нитридов к которым имеет большие значения. Однако, учитывая, что наиболее интенсивное образование нитридов происходит в период, непосредственно предшествующий кристаллизации, следует ожидать высокой степени загрязненности металла нитридами

При невысоких концентрациях титана, алюминия и азота нитриды, как правило, образуются уже в твердом металле. В сплавах железо — титан и железо — алюминий при кристаллизации возникает весьма стойкая микроликвационная неоднородность по легирующим элементам. Титан и алюминий скапливаются по границам зерен. Поэтому образующиеся в твердом состоянии нитриды располагаются по границам первичного зерна. Металлографические исследования подтверждают, что при низких содержаниях азота и титана или алюминия образуются мелкодисперсные выделения нитридов, располагающиеся у границ зерна.

Появление выделений нитридов алюминия и нитридов и карбо-нитридов титана, образовавшихся как в жидкой стали (крупных), так и в твердом состоянии (мелких), обычно вызывает упрочнение сплава, т. е. рост прочности должен быть связан с количеством образовавшихся нитридов. Сравнение прочностных показателей металла с различным содержанием азота при одинаковом содержании титана и алюминия подтверждает зависимость прочности от количества выделений нитридов.

Таким образом, значительное упрочнение металла шва связано с повышением сопротивления легированного титаном феррита пластическим деформациям, а также с появлением выделений нитридов и карбонитридов. Незначительное изменение прочности металла швов, выполненных проволоками, содержащими алюминий, связано с малым упрочнением твердого раствора и укрупнением зерен при высоких концентрациях алюминия. Упрочнение при высоких содержаниях азота в металле происходит в результате появления большого числа выделений нитрида алюминия .

Влияние легирования титаном и алюминием на свойства металла в значительной степени проявляется при испытаниях на ударный изгиб. Кривые зависимости ударной вязкости от содержания легирующего и температуры испытания показаны на рис. 62 и 63.

Увеличение содержания титана в металле шва свыше 0,2% вызывает резкое падение ударной вязкости сварного соединения.

При увеличении содержания алюминия в металле шва ударная вязкость сохраняется на высоком уровне до содержания его примерно 0,6%. Характерным является положительное влияние относительно малых добавок и падение ударной вязкости при высоких содержаниях легирующего.

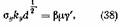

Роль отдельных факторов в хрупком разрушении металла можно оценить по уравнению Гриффитса в форме, предложенной Коттрелом :

— модуль сдвига материала.

— модуль сдвига материала.

Условием разрушения является превышение величины левой части уравнения над правой.

С понижением температуры испытания предел текучести низкоуглеродистой стали возрастает. Как было показано выше, повышению предела текучести стали, легированной титаном, способствует наличие титана в твердом растворе и появление выделений нитридов и карбонитридов . При легировании алюминием упрочнение менее значительно и связано преимущественно с выделениями нитридов алюминия.

С понижением температуры испытания предел текучести низкоуглеродистой стали возрастает. Как было показано выше, повышению предела текучести стали, легированной титаном, способствует наличие титана в твердом растворе и появление выделений нитридов и карбонитридов . При легировании алюминием упрочнение менее значительно и связано преимущественно с выделениями нитридов алюминия.

Обработка результатов испытаний механических свойств металла шва и сварного соединения, выполненных титансодержащей проволокой открытой дугой, показывает, что практически всегда хрупкое разрушение сочетается с высокой прочностью и низкой пластичностью металла при испытаниях на растяжение (рис. 64).

Зависимость температуры перехода в хрупкое состояние от размера зерна приближенно имеет линейный характер. Увеличение размера зерна, наблюдаемое при легировании металла шва алюминием, действует в направлении охрупчивания .

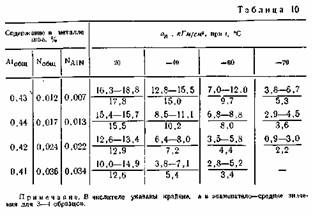

О повреждающем действии выделений нитридов свидетельствуют результаты анализов и испытаний ударной вязкости сварных соединений, выполненных проволоками с одинаковым содержанием легирующих, при изменении концентрации азота в металле (табл. 10). При содержании алюминия 0,41% оказалось достаточным 0,036% азота для недопустимого снижения ударной вязкости. В то же время при содержании алюминия 0,9% снижение ударной вязкости наблюдается уже при 0,02% азота.

![]() железе различна . Если содержание алюминия и азота будет велико, то произведение IA1, %] -IN, %1 окажется больше растворимости нитрида алюминия (примерно 0,02 при 1500° С). В этом случае будет наблюдаться выделение нитрида преимущественно по границам первичного зерна, и условия хрупкости во многом должны определяться прочностью границ аустенита. Со снижением растворимости нитрида при переходе металла в ферритное состояние связано выделение нитридов, наблюдаемое в интервале температур 920—780° С. Ниже 600° С нитрид алюминия практически не выделяется. Скопление нитридов вблизи границ должно способствовать упрочнению сплава, в то же время связывание азота в нитриды влечет за собой повышение пластичности зерна.

железе различна . Если содержание алюминия и азота будет велико, то произведение IA1, %] -IN, %1 окажется больше растворимости нитрида алюминия (примерно 0,02 при 1500° С). В этом случае будет наблюдаться выделение нитрида преимущественно по границам первичного зерна, и условия хрупкости во многом должны определяться прочностью границ аустенита. Со снижением растворимости нитрида при переходе металла в ферритное состояние связано выделение нитридов, наблюдаемое в интервале температур 920—780° С. Ниже 600° С нитрид алюминия практически не выделяется. Скопление нитридов вблизи границ должно способствовать упрочнению сплава, в то же время связывание азота в нитриды влечет за собой повышение пластичности зерна.

Выделение нитридов по границам зерен оказывает тормозящее действие на рост зерна аустенита, что в значительной мере ослабляется при высоких содержаниях азота и алюминия в стали , когда количество нитрида увеличивается преимущественно за счет роста выделившихся ранее частиц. Рост зерна, наблюдающийся при значительном увеличении содержания алюминия в металле шва, по-видимому, связан с развитием этого процесса.

Мнение некоторых исследователей о том, что хрупкость сталей, легированных алюминием, связана главным образом с его присутствием в твердом растворе, не подтвердилось в экспериментах по сварке алюминий содержащей проволокой открытой дугой. Рост содержания алюминия в твердом растворе (наблюдаемый при общем содержании алюминия в металле свыше 0,2%) не вызывает понижения ударной вязкости при низких концентрациях азота для довольно значительного содержания алюминия в металле. В то же время увеличение концентрации азота в пределах того же содержания алюминия вызывает недопустимое снижение ударной вязкости.

Таким образом, снижение ударной вязкости металла при сварке титансодержащей проволокой связано с упрочнением феррита при легировании его титаном и появлением включений нитридов и карбонитридов по границам зерен. Поскольку значительное упрочнение вызывают уже небольшие количества титана в твердом растворе, диапазон содержания легирующих в металле швов, в котором обеспечиваются приемлемые свойства, невелик и ограничивается обычно содержанием титана 0,15—0,20%.

При сварке алюминий содержащей проволокой наибольшее охрупчивающее влияние на металл оказывают выделения нитридов алюминия по границам зерен, а также укрупнение размеров зерна при высоком содержании алюминия в металле. Диапазон легирования металла с алюминием, в котором обеспечивается достаточная пластичность металла, ограничивается содержанием алюминия 0,5—0,6%, причем большие концентрации алюминия не вызывают хрупкости лишь при невысоком (менее 0,03%) содержании азота в металле шва.

Рассмотренные материалы показывают, что компенсация несовершенства защиты расплавленного металла от азота с помощью активных нитридобразователей ограничена определенными концентрациями этих элементов.

Во всех случаях следует стремиться к снижению содержания азота в металле шва для получения благоприятных показателей механических свойств.

Эффективность защиты металла от влияния азота. Содержание азота в металле шва принято считать показателем эффективности защиты металла от вредного влияния воздуха. При сварке открытой дугой эффективность защиты оценивают также по возможности удлинения дуги или по диапазону напряжений сварки, в пределах которого отсутствует пористость. Для проволоки с малым диапазоном рабочих напряжений требуются исключительно высокая стабилизация рабочего напряжения дуги, применение специальных источников питания и механизмов подачи. Поэтому можно считать, что эффективная защита, обеспечивающая снижение содержания азота в металле, во многом определяет технологические возможности порошковой проволоки и ее пригодность к производственному применению.

При сварке самозащитной порошковой проволокой открытой дугой защита расплавленного металла газошлаковая.

В связи с тем, что количество вводимых в сердечник проволоки неметаллических материалов ограничено, для создания надежной защиты металла стремятся использовать газообразующие материалы, при разложении которых выделяются большие объемы газов.

В проволоке рутил-органического типа обычно применяют органические материалы, в проволоке карбонатно-флюоритного типа — карбонаты и фториды.

Несмотря на различие химического состава, физических свойств, а также состава выделяющихся при разложении газов, характер влияния количества вводимых в проволоку газообразующих на

содержание азота в металле шва для проволоки с органическими веществами и проволоки с карбонатами в сердечнике один и тот же.

газообразующих взяты доли этих материалов в проволоке, идущие на образование защитной атмосферы.

газообразующих взяты доли этих материалов в проволоке, идущие на образование защитной атмосферы.

Увеличение количества газообразующих материалов выше определенного предела приводит к чрезмерному разбрызгиванию электродного металла и к нарушению стабильности процесса сварки. Аналогичным образом влияет и увеличение общего количества защитных материалов при сохранении одинаковой доли газообразующего в составе защитной части сердечника.

Удлинение дуги, как было показано выше, предотвращает попадание нерасплавивщихся частиц сердечника в сварочную ванну при большом содержании защитных материалов, однако чрезмерное удлинение дуги приводит к ухудшению защиты расплавленного металла, повышенной абсорбции азота и образованию пористости. На рис. 66 представлена зависимость содержания азота в наплавленном металле от напряжения на дуге для проволоки с различным содержанием карбоната. Превышение некоторого предельного напряжения приводит к возникновению пористости, причем у проволоки с большим содержанием карбоната это напряжение выше. Это свидетельствует о том, что при сварке открытой дугой в атмосфере воздуха, где имеются условия для повышенной абсорбции азота, увеличение доли защитных материалов в сердечнике не всегда является достаточным средством для получения порошковой проволоки с хорошими защитными свойствами и широким диапазоном рабочих напряжений.

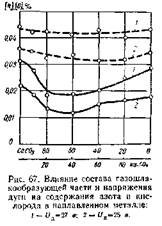

Уменьшить содержание азота в металле шва можно путем рационального выбора состава газошлакообразующей части сердечника проволоки. При сварке порошковой проволокой, содержащей в сердечнике карбонаты кальция и натрия, минимальное содержание азота наблюдается при определенном соотношении карбонатов в смеси (рис. 67). Снижение содержания азота (сплошные линии) связано с расширением температурного диапазона выделения углекислого газа при диссоциации карбонатов, а также с образованием шлакового расплава из сердечника проволоки при более низких температурах. Изменение содержания кислорода (штриховые линии) незначительно.

Улучшить защиту металла от воздуха можно разделением сердечника оболочкой. Помимо улучшения защиты, это, как указывалось выше, будет способствовать ликвидации отставания плавления сердечника от плавления оболочки.

В обеспечении низкого содержания азота в металле существенную роль играет характер расположения защитных материалов по отношению к электродному металлу. В электродах из торца втулки покрытия выделяется поток газов, который вместе с оплавляющимся шлаком создает барьер между воздухом и зоной оплавления стержня.

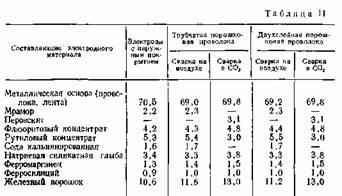

В порошковой проволоке защитные материалы расположены внутри стальной оболочки. Приближение к форме электрода достигается изменением конструкции проволоки, заключающемся во вводе в сердечник части металла оболочки. Это подтверждается результатами сравнения эффективности защиты металла при сварке электродными материалами различных конструкций идентичного состава. Конструкции сравниваемых материалов приведены на рис. 68, а их составы — в табл. 11. Помимо сварки открытой дугой выполнялась также сварка в углекислом газе. Проволока для сварки в углекислом газе не содержала карбонатов.

при полной диссоциации карбоната (для данной скорости подачи проволоки), второй — удвоенному выходу газа.

при полной диссоциации карбоната (для данной скорости подачи проволоки), второй — удвоенному выходу газа.

Выход углекислого газа при диссоциации карбонатов для приведенных примеров был принят по данным термогравиометрического анализа карбонатов.

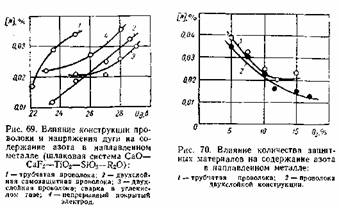

В металле, наплавленном указанными материалами (сварка выполнялась при постоянном токе обратной полярности), фиксировали содержание азота при различных значениях напряжения дуги (рис. 69).

Повышение напряжения дуги во всех исследуемых случаях приводило к увеличению содержания азота в наплавленном металле вплоть до некоторой критической величины, соответствующей максимальному значению диапазона рабочих напряжений для выбран -

и составляет 0,040% . При использовании двухслойной конструкции проволоки можно получить низкие концентрации азота в металле в широком диапазоне напряжений (низкие концентрации азота

и составляет 0,040% . При использовании двухслойной конструкции проволоки можно получить низкие концентрации азота в металле в широком диапазоне напряжений (низкие концентрации азота

в проволоках трубчатой и двухслойной конструкций идентичного состава. Для проволоки двухслойной конструкции увеличение количества защитных материалов до 17% вызывает снижение содержания азота в наплавленном металле. Технологические свойства проволоки сохраняются на высоком уровне. В проволоке трубчатой конструкции при введении такого количества защитных материалов в сердечник скорость плавления его недопустимо отстает от скорости плавления оболочки.

в проволоках трубчатой и двухслойной конструкций идентичного состава. Для проволоки двухслойной конструкции увеличение количества защитных материалов до 17% вызывает снижение содержания азота в наплавленном металле. Технологические свойства проволоки сохраняются на высоком уровне. В проволоке трубчатой конструкции при введении такого количества защитных материалов в сердечник скорость плавления его недопустимо отстает от скорости плавления оболочки.

На основании результатов исследований можно рекомендовать следующие пути снижения содержания азота в металле, наплавленном самозащитной порошковой проволокой:

снижение температурного диапазона плавления шлакообразующих составляющих сердечника благодаря применению легкоплавких композиций и введению металлических порошков;

расширение температурного диапазона диссоциации карбонатов сердечника;

разделение сердечника оболочкой; увеличение доли металла, находящегося внутри сердечника, благодаря применению специальных конструкций проволоки, в частности двухслойной.

Легирование порошковой проволоки трубчатой конструкции большими количествами титана и алюминия позволяет связать азот в прочные нитриды и предупредить пористость швов; эти нитриды, как правило, оставаясь в металле шва, способствуют его упрочнению и снижению пластичности.