Сварка порошковой проволокой |

Производство порошковой проволоки

Основным способом изготовления порошковой проволоки является формирование ленты и заполнение заготовки шихтой в специальном устройстве с последующим волочением.

Для изготовления порошковой проволоки применяется лента из низкоуглеродистой стали холодной прокатки, неполированная, особо мягкая. Требования к ленте оговорены ГОСТ 503—71.

Размеры ленты по толщине и ширине определяются технологией изготовления проволоки заданного диаметра. Основные показатели механических свойств лепты следующие: временное сопротивление разрыву 28—40 кГ /мм 2 ; относительное удлинение — не менее 30%.

Материалом ленты служит сталь 08 кп такого химического состава (ГОСТ 1050—60): 0,05—0,11% С ; 0,25—0,50% Мп ; не более 0,03% Si ; не более 0,040% S и Р.

Лента поставляется в рулонах или кругах с внутренним диаметром не менее 150 мм. Поверхность ее покрыта консервационной смазкой.

Размеры ленты для изготовления проволоки заданного диаметра могут быть приняты по данным опытного изготовления или получены расчетным путем. Наиболее просто рассчитываются параметры ленты для проволок трубчатой конструкции.

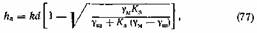

где k — коэффициент, зависящий от суммарной деформации заготовки и равный 0,75—1; d — заданный диаметр готовой проволоки;

К3 — коэффициент заполнения проволоки; Ум— удельный вес металла оболочки; уш — насыпной вес шихты.

Полученную величину округляют в большую сторону. Поставляемую. .в рулонах ленту завод-изготовитель порошковой проволоки подвергает резке на требуемый размер. Поступающая лента перед изготовлением проволоки очищается от масла и загрязнений. Есть два способа очистки: механический и химический с помощью ультразвука. Механический способ заключается в том, что лента пропускается через специальные барабаны с венской известью и обезжиривается.

Компоненты шихты должны отвечать определенным требованиям по химическому составу и грануляции. Крупность частиц порошков, входящих в состав шихты, определяет сыпучесть последней и, как следствие,— качество дозирования при заполнении проволоки. Поэтому в порошках, используемых для изготовления проволоки, нежелательно наличие пылевидной фракции с размером частиц менее 0,05 мм и крупных частиц с размером, превышающим 0,3 мм.

Часть материалов поставляется в виде порошков с гранулометрическим составом, близким к требуемому . Поэтому такие материалы перед изготовлением проволоки подвергаются лишь контрольному просеву и при необходимости—сушке. В виде порошка поставляются рутиловый концентрат, флюоритовый концентрат, крахмал, глинозем, железный порошок, натрий кремнефтористый и ряд других материалов.

Материалы, поступающие в кусковом виде, подвергаются дроблению и помолу (при необходимости также сушке и прокалке). Помол материалов удобно производить в мельницах с непрерывным отсевом продукта, что обеспечивает высокий процент выхода годного материала. В целом процессы дробления, размола, сушки, прокалки и фракционирования материалов шихты подобны процессам, происходящим при производстве электродов. Эти процессы подробно рассмотрены в специальной литературе.

Готовые порошки отвешиваются по рецептуре и подвергаются сухому смешиванию. Время смешивания зависит от типа смесителя. В барабанном смесителе конструкции ГИПРОМЕТИЗа оно не превышает 30 мин. Равномерность смешивания регулярно проверяется путем отбора проб из разных мест шихты и их анализа.

Готовая смесь поступает на участок заполнения проволоки. При необходимости смесь может храниться, предпочтительно в герметичных контейнерах.

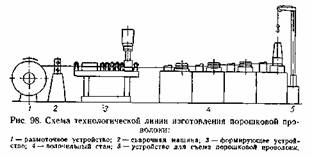

Профилирование ленты, дозировка шихты и волочение. Изготовление порошковой проволоки осуществляется на поточной линии, включающей два основных агрегата— волочильный стан и формирующее устройство. Схема одного из вариантов технологической линии приведена на рис. 98.

Очищенная лента с размоточного устройства проходит через профилирующие ролики, последовательно формируясь и приобретая нужный профиль заготовки.

На определенной стадии формирования в ленту засыпается дозированное количество шихты. Сформированная и заполненная шихтой заготовка проволоки поступает на волочильный стан, где протягивается по маршруту до готового размера. Мерные бухты проволоки снимаются с чистового барабана стана. Иногда производится намотка проволоки на большегрузные катушки с последующей перемоткой в кассеты на специальных станках. Общий вид волочильного отделения цеха порошковой проволоки приведен на рис. 99.

Для обеспечения непрерывности процесса предусматривается сварка концов ленты. Применяется стыковая сварка оплавлением или контактная роликовая. Бункеры с шихтой выполняются легкосъемными, что дает возможность быстро заменять их без остановки стана. Контроль за наличием шихты в бункерах осуществляется датчиками уровня.

Промышленный опыт показал, что в большинстве случаев формирующее устройство для порошковой проволоки может быть выполнено неприводным. Проволока протягивается через него первым барабаном волочильного стана. Формирующее устройство (рис. 100) имеет несколько пар роликов (обычно не более 12), при протягивании через которые лента формируется в заданный профиль.

Калибровка роликов должна обеспечивать устойчивое формирование промежуточных профилей, равномерное распределение нагрузки по калибрам, минимально возможное усилие протяжки. Для формовочных операций хорошо себя зарекомендовала калибровка с постоянным радиусом. Принято считать, что устойчивое безобрывное формирование ленты в неприводных роликах будет тогда, когда напряжение, возникающее в ленте при формировании, не превышает 30—40% предела прочности ленты. От скорости протяжки величина этого напряжения зависит мало. Уменьшение усилий протяжки достигается при рациональном выборе калибровки и диаметров роликов (при большем диаметре усилие снижается).

Дозирование шихты осуществляется вне движущегося профиля. Используются питатели-дозаторы таких типов: транспортерные, барабанные, тарельчатые, вибролотки . Поскольку принцип дозирования у питателей всех типов объемный, производительность их определяется размерами выпускного отверстия и скоростью подачи шихты.

Производительность питателя должна изменяться пропорционально скорости движения заготовки проволоки, обеспечивая получение заданного коэффициента заполнения при выбранных параметрах ленты. Наиболее точное соответствие производительности питателя скорости движения заготовки проволоки достигается при наличии кинематической связи подающего органа- питателя с рабочим роликом предшествующей питателю формирующей клети.

будет

будет

можно определить по формуле

можно определить по формуле

— критическая скорость подачи шихты.

— критическая скорость подачи шихты.

заданы, длина засыпки, а соответственно и ширина выпускаемого отверстия дозатора будут определяться лишь скоростью изготовления проволоки.

заданы, длина засыпки, а соответственно и ширина выпускаемого отверстия дозатора будут определяться лишь скоростью изготовления проволоки.

Более точное заполнение проволоки шихтой может быть выполнено при использовании весовых дозаторов. В таких дозаторах отдозированный поток шихты транспортируется через весоизмерительную платформу. Обнаруженное весовой системой рассогласование устраняется исполнительной схемой с обратной связью.

Заполненная шихтой заготовка порошковой проволоки подвергается волочению на прямоточных волочильных станах. На четырех или шестикратных волочильных станах можно осуществлять волочение проволоки в линию. Благодаря отсутствию перегибов проволоки и достаточно высокой чувствительности схемы электропривода процесс волочения порошковой проволоки на таких станах весьма надежен.

Стан 4/250 имеет скорость волочения до 130 м/мин, а 6/250/350 (шестикратный, с диаметром чистового барабана 250 или 350 мм) — до 220 м/мин. Волочильный стан и формирующее устройство оснащаются аспирационным устройством для отсоса пыли при работе на высокой скорости.

Для сварочной порошковой проволоки суммарные обжатия при четырехкратном волочении составляют 40—60%, при шестикратном могут достигать 70%. Частные обжатия маршрутом волочения распределяются таким образом, что наименьшие обжатия приходятся на чистовую и входную волоки. При высоких скоростях волочения проволоки важным условием безобрывного процесса является надежность смазки поверхности в очаге деформации. Применение принудительного перемешивания смазки и сдвоенных волок снижает усилие волочения по сравнению с обычными условиями на ,20%.

Готовую проволоку снимают с чистового барабана и увязывают в бухты весом до 30 кг. Бухты упаковывают в металлические бочки емкостью до 60 кг или текстовинитовые мешки емкостью до 30 кг. Упаковка порошковой проволоки должна быть герметичной. По техническим условиям допускаются различные способы герметичной упаковки.

Порошковую проволоку с сердечником рутил-флюоритного и карбонатно-флюоритного типов подвергают на заводе-изготовителе или у потребителя прокалке при температуре 230—250° С , для удаления с поверхности технологической смазки.

При длительном хранении проволоки сердечник увлажняется. Это сопровождается коррозией оболочки и железного порошка, что ухудшает сварочно-технологические свойства проволоки и, в некоторых случаях, делает ее непригодной для дальнейшего использования. Для предупреждения ржавления оболочки и металлических порошков, имеющихся в сердечнике, используются парофазные ингибиторы коррозии, вводимые в очень малых количествах в шихту порошковой проволоки.

Контроль качества проволоки. Методы испытаний. Контроль производства порошковой проволоки осуществляется на всех этапах — от поступления сырьевых материалов до съема готовой проволоки и упаковки ее.

Тщательное соблюдение всех требований инструкций, контроль химического и гранулометрического состава сырьевых материалов, влажности порошков, качества дозировки и смешивания шихт, заполнения заготовки проволоки шихтой сводят к минимуму процент брака.

Контроль готовой проволоки является завершающим этапом производства на заводе-изготовителе. Он играет решающую роль, поскольку определяет пригодность проволоки к практическому использованию. Контроль порошковой проволоки включает два основных этапа:

оценку по внешним признакам качества изготовления проволоки;

испытание проволоки при сварке.

Требования по каждому из этапов регламентируется техническими условиями на порошковую проволоку данной марки. Проволока, не удовлетворяющая требованиям на первом этапе испытаний, дальнейшим испытаниям не подвергается, и партия бракуется.

Размер партий для большинства проволок не превышает 5 т. Осмотру подвергают все мотки партии, контролю — обычно не более 5 % мотков. Проверяются вес мотков, размеры и правильность намотки проволоки. Вес мотков ограничен — от 3 до 30 да (иногда до 20 кг). Внутренний диаметр мотка определяется размерами размоточных фигурок сварочных полуавтоматов и автоматов, а внешний — габаритами тары для упаковки. Проволока контролируется также по диаметру и качеству заполнения шихтой. Допуски на диаметр при величине его 2,8 и 3,0 мм составляют 0,10 — 0,12 мм. Коэффициент заполнения проволоки (см. параграф 1) получается по результатам взвешивания образца заполненной проволоки и оболочки. Равномерность заполнения определяется весовым

методом без вскрытия образцов проволоки. Для большинства сварочных порошковых проволок допуск по равномерности заполнения составляет 4—5%.

Сварочные испытания проводятся для оценки сварочно-технологических свойств проволоки, определения химического состава наплавленного металла, механических свойств металла шва. В некоторых случаях требуется проведение специальных испытаний (проверка на плотность, определение стойкости против образования трещин и пор). Выполняются эти испытания путем сварки специальных технологических проб и контрольных стыков на одном из рекомендованных режимов.

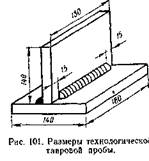

Технологической пробой для оценки сварочно-технологических свойств служат наплавки на пластину и сварка таврового или стыкового соединения в один слой с последующим изломом по оси шва. Рекомендуемые размеры тавровой пробы приведены на рис. 101. При сварке технологических проб оценивается устойчивость горения дуги и разбрызгивание металла, формирование валика, его покрытие шлаком и отделимость последнего. По излому таврового или стыкового образца судят о наличии пор, трещин и шлаковых включений в металле шва.

Химическому анализу подвергают металл верхних слоев многослойной наплавки. Допустимые пределы содержания основных элементов оговорены техническими условиями на проволоку данной марки.

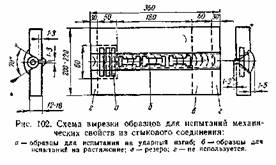

Образцы для испытаний механических свойств металла шва и сварного соединения вырезают из стыкового соединения, выполняемого многослойной сваркой на контрольном режиме. Размеры стыка и схема вырезки образцов приведены на рис. 102. Изготовление и испытание образцов производится в соответствии с ГОСТ 6996— 66. Показатели механических свойств металла шва или сварного соединения определены техническими условиями. Все испытания проводятся на стали МСт.З спокойной плавки.

При определении свариваемости сталей, а также при контроле на заводе-потребителе порошковой проволоки часто требуется провести дополнительные испытания. Эти испытания могут включать в себя оценку стойкости против образования кристаллизационных трещин и пор, определение порога хладноломкости металла шва, контроль содержания газов в металле и пр.

Оценивать стойкость против образования кристаллизационных трещин рекомендуется на жесткой тавровой пробе.

Порог хладноломкости определяется по результатам испытаний ударной вязкости образцов с надрезом по Менаже или Шарпи (острый надрез).

Газовый анализ образцов металла методом вакуум-плавки дает воспроизводимые результаты по содержанию азота, кислорода и остаточного водорода. Неточность результатов по азоту наблюдается лишь при наличии в металле нитридобразующих элементов титана, алюминия, циркония. В этом случае азот определяют химическим анализом.

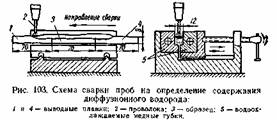

Содержание диффузионного водорода определяется путем наплавки специальных составных образцов, которые затем помещаются под слой глицерина в эвдиометры. Для выполнения порошковой проволокой наплавок по этой методике следует использовать установки для автоматической сварки, оснащенные тисками с медными водоохлаждаемыми губками.

Схема устройства для наплавки образцов приведена на рис. 103.

Для определения гигиенических характеристик сварочных порошковых проволок используются специальные методики