Сварка порошковой проволокой |

Порошковая проволока для сварки в углекислом газе

Углекислый газ является эффективным средством защиты от влияния воздуха жидкого металла при дуговой сварке. В настоящее время сварка в углекислом газе — наиболее распространенный способ механизированной сварки. Он отличается высокой производительностью (в несколько раз превышающей производительность ручной дуговой сварки), дешевизной, простотой, возможностью выполнения сварочных работ в различных пространственных положениях в широком диапазоне толщин свариваемых сталей. Сварка в углекислом газе широко применяется при изготовлении металлоконструкций из малоуглеродистых конструкционных и легированных сталей.

При сварке сталей общего назначения в качестве электродного материала обычно используется проволока сплошного сечения, легированная марганцем и кремнием, чаще всего марки Св-08Г2С.

Наряду с перечисленными выше преимуществами сварки проволокой Св-08Г2С в углекислом газе следует отметить и существенные недостатки — повышенное разбрызгивание электродного металла и посредственный внешний вид швов, выполненных проволокой диаметром 1,6—2,0 мм в диапазоне наиболее употребляемых сварочных токов (250—400 а), повышенную прочность металла шва и в ряде случаев недостаточную его пластичность.

Неблагоприятные сварочно-технологические свойства проволоки Св-08Г2С в значительной степени связаны с крупнокапельным переносом электродного металла и неустойчивостью дуги при сварке на малых плотностях тока. При увеличении плотности тока резко возрастает коэффициент наплавки и ухудшается формирование швов. Уменьшить размеры капель электродного металла и повысить устойчивость горения дуги можно при использовании проволоки малого диаметра (0,8—1,2 мм).

Мелкокапельный и даже струйный перенос электродного металла удается получить при нанесении на поверхность проволоки активирующих веществ. Однако широкого промышленного применения активирование проволоки пока не получило из-за неблагоприятной формы и ухудшения механических свойств сварных швов.

Одним из наиболее эффективных средств улучшения процесса сварки в углекислом газе является применение порошковой проволоки. При введении в сердечник материалов с низким потенциалом ионизации повышается устойчивость горения дуги даже при применении проволоки больших диаметров (3—4 мм и выше). Подбором композиции шлака можно достичь благоприятного переноса электродного металла и обеспечить минимальное его разбрызгивание.

Поскольку активное пятно дуги находится на оболочке проволоки, нагрев основного металла при сварке порошковой проволокой, в отличие от сварки проволокой сплошного сечения, менее концентрированный. Это дает возможность получить благоприятную форму швов при высоких скоростях плавления металла. Процесс сварки порошковой проволокой в углекислом газе происходит, как правило, без коротких замыканий.

Некоторые металлургические особенности сварки порошковой проволокой в углекислом газе. При сварке порошковой проволокой в углекислом газе жидкий металл защищен от воздуха как самим защитным газом, так и шлаком, образующимся при плавлении сердечника проволоки.

он обладает сильным окислительным действием и, в отличие от инертных газов (Аг , Не), выполняет не только защитные функции, но и сам активно участвует в металлургических процессах.

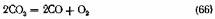

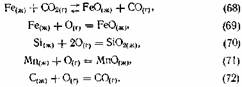

Степень диссоциации углекислого газа зависит от температуры. Константа равновесия реакции (66) в зависимости от температуры выражается уравнением

Углекислый газ начинает заметно диссоциировать при нагреве до температуры 1800°К ; диссоциация заканчивается при температуре выше 4000°К.

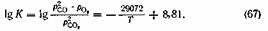

Практически в различных зонах дуги присутствуют С02, СО, О, i О. В табл. 34, по данным [36], приведен расчетный состав равновесной газовой смеси, образующейся в результате диссоциации СОг при условии, что сумма парциальных давлений компонентов в дуге составляет 1 атм. В высокотемпературных областях дуги реакция (66) идет вправо с образованием окиси углерода и кислорода, а в холодных зонах — влево с образованием двуокиси углерода.

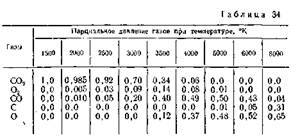

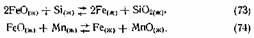

В зоне дуги могут иметь место следующие реакции:

Эти реакции происходят в зоне высоких температур.

> и МпО реакции (73) и (74) могут протекать влево с образованием FeO . Если жидкий металл содержит недостаточное количество раскислителей , возможна такая реакция:

составляет основу сердечников проволоки

составляет основу сердечников проволоки

— основу сердечников

— основу сердечников

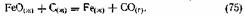

проволоки рутил-флюоритного типа. Шлаки, образующиеся при плавлении проволоки рутилового типа, имеют низкую основность. При высоких концентрациях кремнезема в шлаке происходит восстановление кремния железом. Металл в основном раскисляется марганцем, который вводится в рутиловую проволоку в значительных количествах. Вследствие этого возможна реакция

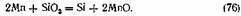

Содержание марганца и кремния в шве и их коэффициенты перехода при сварке проволокой рутилового и рутил-флюоритного типов приведены в табл. 35. Проволока рутил-флюоритного типа обычно не содержит кремнезема, но имеет более высокие исходные концентрации кремния при низких концентрациях марганца. Поэтому при сварке этой проволокой реакции окисления кремния протекают интенсивнее.

Входящий в состав рутил-флюоритной проволоки фтористый кальций, являясь хорошим флюсующим реагентом, способствует получению металла высокой чистоты с хорошей пластичностью. Процессы взаимодействия фтористого кальция с водородом и его роль в металлургических процессах рассматривались выше. Проволока с рутиловым сердечником в свою очередь обеспечивает более высокие сварочно-технологические показатели — устойчивость дуги, лучшее формирование швов, меньшее разбрызгивание электродного металла. Кроме того, она имеет более благоприятные гигиенические характеристики.

Характеристика порошковой проволоки для сварки в углекислом газе. Для сварки в углекислом газе применяется, как правило, порошковая проволока трубчатой конструкции. В нашей стране разработана и успешно применяется порошковая проволока рутилового типа ПП-АН8, ПП-АН10 и рутид-флюоритного типа ПП-АН4, ПП-АН9 и ПП-АН5 для специальных работ.

Проволока ПП-АН8 изготавливается диаметрами 2,0; 2,2; 2,5 и 3,0 мм. Сварка выполняется постоянным током обратной полярности, в нижнем, наклонном и горизонтальном пространственных положениях.

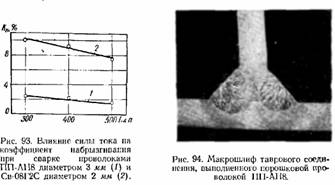

Плавление проволоки сопровождается мелкокапельным переносом металла. При сварке проволокой всех практически применяемых диаметров сохраняются высокая стабильность процесса и незначительное разбрызгивание металла в широком диапазоне режимов сварки. Сравнительные данные о влиянии силы тока на коэффициент набрызгивания (отношение массы брызг к массе наплавленного металла) при сварке проволоками ПП-АН8 и Св-08Г2С иллюстрируются рис. 93.

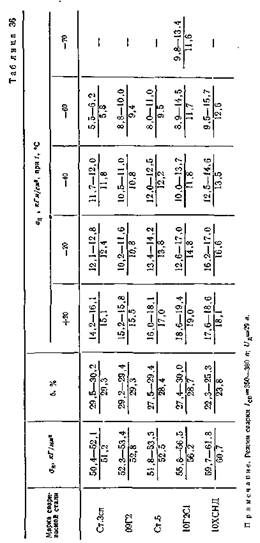

Проволока ПП-АН8 позволяет получать швы благоприятной формы с отличным внешним видом. На рис. 94 приведен макрошлиф таврового соединения. Показатели механических свойств металла швов, выполненных порошковой проволокой ПП-АН8 на постоянном токе приведены в табл. 36. Принципиально возможна также сварка на переменном токе без ухудшения показателей механических свойств.

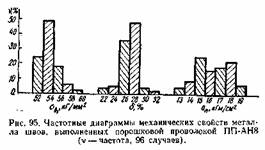

Частотные диаграммы механических свойств металла швов, выполненных на стали Ст.З при испытании проволоки промышленных партий, приведены на рис. 95. Ударная вязкость металла шва после искусственного старения (10%-пая деформация и последующая термообработка при температуре 250° С в течение двух часов) составляет 8—11 кГм /смг . По механическим свойствам металла шва и сварного соединения проволоку ПП-АН8 относят к типу Э50Л-Т.

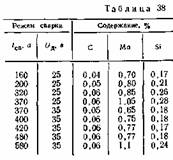

Содержание примесей в металле, наплавленном проволокой ПП-АН8 диаметром 3 мм, в зависимости от напряжения дуги приведено в табл. 37, а в зависимости от силы тока для двух значений напряжения дуги — в табл. 38. С увеличением напряжения переход примесей в шов уменьшается, причем окисление марганца происходит интенсивнее, чем кремния, что связано, как отмечалось

выше, с высокой исходной концентрацией марганца и наличием кремнезема в шлаке, снижающими интенсивность процесса окисления кремния.

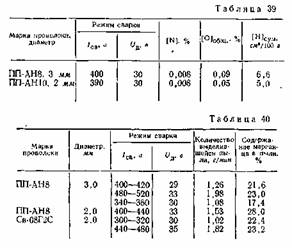

Количество марганца и кремния, переходящего в шов, с возрастанием тока увеличивается. Несколько уменьшается выгорание углерода. С увеличением тока, а следовательно и скорости плавления, снижается интенсивность окисления примесей углекислым газом на стадии капли, что связано с уменьшением времени существования капли на торце электрода и в дуговом промежутке. Содержание газов в металле, наплавленном проволокой ПП-АН8, невелико (табл. 39). Гигиенические характеристики проволоки ПП-АН8 и Св-08Г2С равноценны (табл. 40). В диапазоне токов

150—550 а коэффициент наплавки проволоки ПП-АН8 составляет 13—22 га-ч, а производительность наплавки проволокой диаметром 3 мм при непрерывном процессе достигает 12 кг металла в час. Коэффициент расхода проволоки ПП-АН8 составляет 1,15—1,20.

Проволока ПП-АН8 широко применяется при изготовлении строительных и машиностроительных металлоконструкций и особенно на объектах, где к внешнему виду швов предъявляются высокие требования.

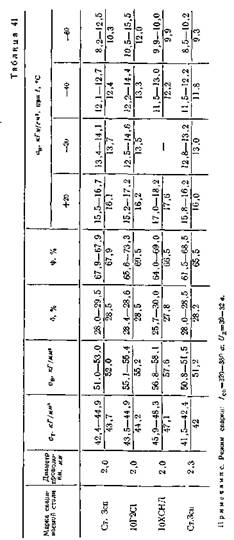

в (диаметр 2,3 мм). Металл, наплавленный проволокой ПП-АН10, отличается от металла, наплавленного проволокой ПП-АН8, более низким содержанием водорода и кислорода (см. табл. 39), что в определенной мере повышает эксплуатационную надежность сварных швов. В отношении сварочно-технологических свойств и других характеристик проволока ПП-АН 10 подобна проволоке ПП-АН8. Плавление проволоки ПП-АН10 сопровождается мелкокапельным переносом электродного металла. В табл. 41 приведены результаты испытаний металла швов, выполненных проволокой ПП-АН10 на различных сталях. По механическим свойствам металла шва проволока ПП-АН10 отвечает требованиям, предъявляемым к электродам типа Э50А.

в (диаметр 2,3 мм). Металл, наплавленный проволокой ПП-АН10, отличается от металла, наплавленного проволокой ПП-АН8, более низким содержанием водорода и кислорода (см. табл. 39), что в определенной мере повышает эксплуатационную надежность сварных швов. В отношении сварочно-технологических свойств и других характеристик проволока ПП-АН 10 подобна проволоке ПП-АН8. Плавление проволоки ПП-АН10 сопровождается мелкокапельным переносом электродного металла. В табл. 41 приведены результаты испытаний металла швов, выполненных проволокой ПП-АН10 на различных сталях. По механическим свойствам металла шва проволока ПП-АН10 отвечает требованиям, предъявляемым к электродам типа Э50А.

Проволока ПП-АН10 удобна в эксплуатации. При сварке могут быть использованы полуавтоматы, предназначенные для сварки проволокой сплошного сечения диаметром 2,0 мм.

Проволока ПП-АН4 изготавливается диаметрами 2,0, 2,2 и 2,5 мм. Сварка производится постоянным током обратной полярности.

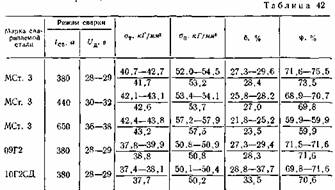

Проволока ПП-АН4 обладает хорошими сварочно-технологическими свойствами, обеспечивает устойчивое горение дуги, хорошее формирование швов, незначительное разбрызгивание электродного металла, легкую отделимость шлаковой корки, высокую стойкость швов против образования пористости и горячих трещин, В пределах рекомендуемых режимов при автоматической и полуавтоматической сварке (сварочный ток 200—600 а, напряжение дуги 24—36 в) этой проволокой механические свойства металла шва и сварного соединения получаются такими же, как и при сварке электродами типа Э50А-Ф. Данные испытаний механических свойств металла шва приведены в табл. 42.

Сравнительные экспериментальные данные об ударной вязкости металла швов, выполненных проволоками ПП-АН4 и СВ-08Г2С, иллюстрируются рис. 96. Металл швов, выполненных проволокой ПП-АН4, более пластичен, он имеет высокую ударную вязкость даже при температуре испытаний —70° С.

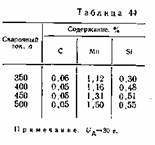

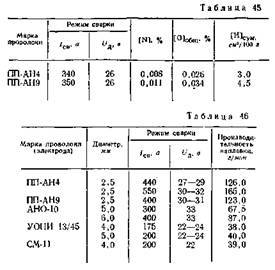

Типичное содержание примесей в наплавленном металле: 0,07— 0.10% С ; 0,8—1,3% Мп ; 0,2—0,5о/0 Si ; не более 0,030о/0 S и Р. Химический состав металла, наплавленного проволокой ПП-АН4 диаметром 2,5 мм, в зависимости от напряжения дуги и силы тока приведен в табл. 43 и 44. Из этих данных видно, что содержание примесей в определенной мере зависит от величин силы тока и напряжения дуги, если одна из величин остается постоянной. Подобный характер имеют зависимости, приведенные в табл. 37 и 38, для рутиловой проволоки. На практике применяются режимы сварки, при которых большему значению тока соответствует большее напряжение. Это обеспечивает постоянство химического состава наплавленного металла во всем диапазоне режимов сварки. Применение проволоки ПП-АН4 способствует получению швов с малым содержанием водорода. Металл шва хорошо раскислен и содержит незначительное количество азота (табл. 45).

Производительность сварки проволокой ПП-АН4 в несколько раз выше, чем однотипными электродами (табл. 46). На рис. 97 показана зависимость коэффициента наплавки от силы тока при различной величине вылета электрода.

Проволока ПП-АН4 рекомендуется для сварки особо ответственных конструкций, работающих в сложных климатических условиях при значительных динамических и знакопеременных нагрузках.

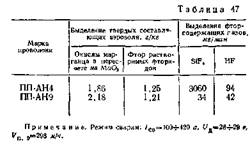

Недостатком проволоки ПП-АН4 является повышенная токсичность при применении форсированных режимов сварки. В этом отношении более благоприятна проволока П П-А Н 9. Сравнительные данные по выделению сварочного аэрозоля при сварке проволокой ПП-АН4 и ПП-АН9 приведены в табл. 47. Выделения марганца и фтористых соединений в твердой фазе находятся на одном уровне, однако выделение фторсодержащих газов SiF4 и HF при сварке проволокой ПП-АН9 в десятки раз меньше.

По остальным сварочным и технологическим свойствам проволока ПП-АН9 близка к ПП-АН4. Проволока ПП-АН9 выпускается диаметрами 2,2 и 2,5 мм; она предназначена для сварки малоуглеродистых и низколегированных конструкционных сталей в нижнем и наклонном положении швов.

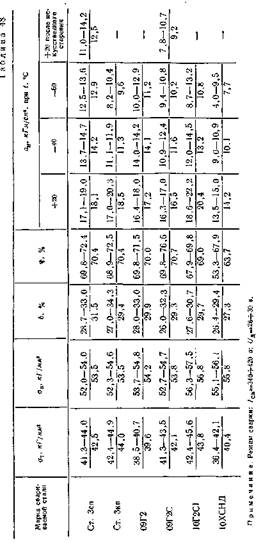

По механическим свойствам эта проволока соответствует электродам Э50А-Ф. Механические свойства швов, выполненных проволокой ПП-АН9 диаметром 2,5 мм на разных сталях, приведены в табл. 48.

Содержание примесей в наплавленном металле находится

Содержание примесей в наплавленном металле находится

в пределах: 0,7—0,12% С ; 0,25—0,45% Si ; 0,9—1,6% Мп ; не более 0,030% S и Р. Производительность сварки проволокой ПП-АН9 составляет 6—9 кг/ч. Расход проволоки на 1 кг наплавленного металла 1,2—1,25 кг.