Сварка порошковой проволокой |

Сварочные порошковые проволоки и их производство

Самозащитная порошковая проволока

К самозащитной порошковой проволоке предъявляется ряд требований, от выполнения которых зависит возможность ее широкого производственного применения. К числу этих требований относится обеспечение высокой производительности процесса, широкого диапазона рабочих режимов сварки, хорошего формирования швов и отделимости шлаковой корки, малых потерь металла на разбрызгивание, высоких механических свойств металла шва, благоприятных гигиенических характеристик и др. Помимо этого, проволока должна быть технологичной в изготовлении.

Общим для всех видов порошковой проволоки требованием является обеспечение равномерности плавления сердечника и оболочки. Для проволоки трубчатой конструкции выполнение этого требования можно обеспечить увеличением доли металлических порошков в сердечнике, выбором легкоплавких композиций шлако-образующей части, уменьшением толщины оболочки.

Ограничение количества газообразующих материалов, которые можно ввести в сердечник, и их неблагоприятное расположение по отношению к металлу оболочки не позволяют при сварке проволокой трубчатой конструкции достичь хорошей защиты расплавленного металла от воздуха. Использование проволоки двухслойной конструкции позволяет эффективно защитить расплавленный металл от воздуха и обеспечить высокие механические свойства металла шва.

Металлургические процессы при сварке открытой дугой порошковой проволокой определяются композицией сердечника. Как показали исследования процессов, происходящих при нагреве и плавлении сердечника, большие объемы и равномерное выделение газов из сердечника и раннее образование шлакового расплава улучшают условия защиты зоны дуги от воздуха. Композиция сердечника проволоки должна обеспечивать сочетание защитных свойств с благоприятными сварочно-технологическими свойствами, хорошей рафинирующей способностью шлаков, достаточной раскисленностью и легированием металла, высокой стойкостью против трещин и пор. Разработанные составы сердечников порошковой проволоки промышленных марок являются оптимальными, в той или иной мере удовлетворяющими перечисленные выше требования.

Для сварки открытой дугой нашла применение самозащитная порошковая проволока с сердечником преимущественно двух типов — рутил-органического и карбонатно-флюоритного .

Проволока рутил-органического типа. По составу сердечник проволоки рутил-органического типа подобен электродам с покрытием рутилового типа. Шлакообразующую основу сердечника составляют рутиловый концентрат и алюмосиликаты — полевой шпат, слюда, гранит. Газообразующим материалом служат целлюлоза, крахмал и другие органические материалы. В качестве раскислителя используется преимущественно ферромарганец. Как было показано выше, использование сильных раскислителей, таких как кремний, титан или алюминий, значительно снижающих скорость десорбции водорода из сварочной ванны, в проволоке этого типа приводит к пористости металла шва. Поэтому легирование возможно лишь элементами, обладающими малым сродством к кислороду. Марганец часто используется для раскисления и легирования одновременно. Проволока рутил-органического типа применяется преимущественно для сварки малоуглеродистых конструкционных сталей.

Стабильность горения дуги поддерживается благодаря наличию в сердечнике силикатов калия или натрия (силикатная глыба) или, например, двухромовокислого калия. Значительную долю сердечника составляет железный порошок. При увеличении доли железа, вносимого в металл сварочной ванны, возрастают производительность и коэффициент наплавки. Увеличение толщины металла оболочки приводит к перегреву металла капель, возрастают потери металла на разбрызгивание, что снижает производительность наплавки. Коэффициенты расплавления и наплавки возрастают с увеличением сварочного тока и остаются практически одинаковыми при изменении напряжения дуги в пределах применяемого диапазона.

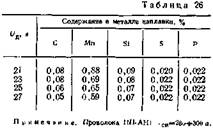

Состав металла, наплавленного проволокой рутил-органического типа, близок к составу полуспокойной стали. Изменение сварочного тока мало сказывается на содержании марганца, кремния и углерода в металле шва. С увеличением напряжения дуги снижается содержание марганца и, в меньшей степени, углерода и кремния (табл. 26).

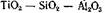

Образующиеся при сварке проволокой рутил-органического типа шлаки содержат большое количество окислов титана и кремния. Такие шлаки можно отнести в первом приближении к системам

с заштрихованной на ней об-

с заштрихованной на ней об-

не обеспечивают хороших сварочно-технологических свой ств пр оволоки. Если при расплавлении проволоки образуются шлаки, близкие по составу к эвтектическим , наблюдается хорошее формирование металла шва и легкая отделимость шлаковой корки с его поверхности.

не обеспечивают хороших сварочно-технологических свой ств пр оволоки. Если при расплавлении проволоки образуются шлаки, близкие по составу к эвтектическим , наблюдается хорошее формирование металла шва и легкая отделимость шлаковой корки с его поверхности.

Высокое содержание водорода в проволоке и недостаточно эффективная защита расплавленного металла от воздуха приводят к тому, что металл шва, выполненный проволокой рутилорганического типа, содержит относительно большое количество газов. Он в значительной мере загрязнен включениями, преимущественно оксидного характера. Эти факторы отрицательно сказываются на механических свойствах металла шва и сварного соединения. Тем не менее при сварке проволокой этого типа обеспечивается получение механических свойств металла на уровне, достигаемом при использовании электродов с руднокислым или рутиловым покрытием.

Высокое содержание диффузионного водорода в металле шва приводит к тому, что при испытаниях на растяжение и изгиб непосредственно после сварки (в течение 1—4 суток после сварки) часто в изломе образцов наблюдаются флокены. С увеличением времени вылеживания образцов этот дефект исчезает. Поэтому перед испытаниями, сопровождающимися медленной пластической деформацией металла (растяжение, загиб), образцы рекомендуется подвергать термообработке по режимам, обусловленным ГОСТ 9466—60 для рутиловых электродов (выдержка 6 ч при 200 С или кипячение в воде в течение 24 ч).

Гигиенические характеристики проволоки рутил-органического типа оцениваются

по общему количеству сварочного аэрозоля и по содержанию в нем марганцовистых соединений. Эти показатели у порошковых проволок ниже, чем у электродов с покрытием аналогичного типа.

Сварка проволокой рутил-органического типа выполняется на постоянном токе обратной полярности, хотя имеется принципиальная возможность сварки на переменном токе. Проволока этого типа характеризуется хорошими сварочно-технологическими свойствами, относительно небольшим проваром основного металла, малой склонностью к пористости при наличии окалины, ржавчины и увлажнении поверхности свариваемого металла, что делает предпочтительным ее применение при выполнении сварочных работ на открытых площадках и монтаже. Основной недостаток проволоки — ограниченная производительность, связанная с ухудшением качества швов и образованием пористости при сварке токами высоких плотностей. Отмеченные благоприятные особенности позволяют рекомендовать проволоку рутилового типа взамен электродов типа Э42Р, Э46Р, Э42Т, Э46Т диаметром 4—5 мм.

К проволоке рутил-органического типа относится проволока марок ПП-AHl,ПП-ШСК,П ВС-1С, ПВС-1Л [1381.ПВС-3.

Проволока ПП -AHl (диаметром 2,8 мм) предназначена для сварки швов в нижнем или наклонном положении. Рекомендуемые режимы сварки: сила тока 200—350 а, напряжение дуги — 24—28 в, скорость подачи проволоки до 180 м1ч. В пределах рекомендуемых режимов сварки обеспечивается хорошее формирование шва, легкая отделимость шлаковой корки и небольшое разбрызгивание металла.

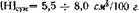

Типичный химический состав наплавленного металла: 0,06— 0,10% С; 0,6—0,8% Мп ; 0,07—0,15% Si ; S и Р— не выше 0,035% каждого из них. Содержание кислорода не превышает 0,1%, азота — 0,04%, а остаточного водорода—3—4 см3/100 г.

Общее содержание водорода в металле шва непосредственно после сварки составляет 20—32 еж3/100 г.

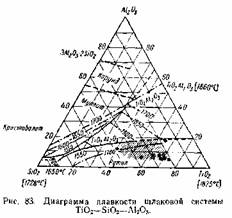

Многократные испытания механических свойств металла шва и сварного соединения, выполненных проволокой ПП-АН1, показывают, что она отвечает требованиям, предъявленным к электродам типа Э50 (рис. 84).

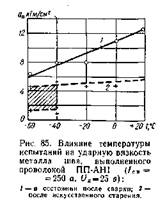

Ударная вязкость сохраняется на достаточно высоком уровне при низких температурах испытания и после старения (рис. 85).

При сварке проволокой ПП-АШ получаются швы, стойкие против образования кристаллизационных трещин.

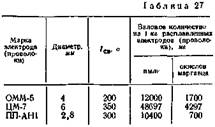

В табл. 27 приведена гигиеническая оценка проволоки ПП-АШ. Очевидно, что по количеству пыли и окислов марганца, выделяющихся при сварке, эта проволока менее токсична, чем электроды ОММ-5 и ЦМ-7.

Широкие производственные испытания показали, что проволоку ПП-АН1 можно эффективно использовать взамен электродов рутилового и руднокислого типов диаметрами 4 и 5 мм. При токах 200 и 350 а коэффициент наплавки соответственно составляет 10,0 и 13,5 г/ач . Производительность наплавки достигает 5 кг/ч. Сварка проволокой ПП-АШ применяется в металлургии, строительстве, на транспорте, в сельскохозяйственном машиностроении и т. д. Конструкция проволоки П П-1Д С К [25] отличается загибом одного края ленты (см. рис. 4, г); изготавливается диаметрами 1,8— 2,2 мм и 2,5—3,0 мм. Предназначена для сварки в нижнем положении и на вертикальной плоскости (в последнем случае используется проволока диаметром 1,8—2,2 мм). Поскольку композиция сердечника этой проволоки близка к композиции сердечника ПП-АШ, химический состав наплавленного металла и содержание в нем газов находятся практически в тех же пределах.

Механические свойства металла шва и сварного соединения также отличаются незначительно, по этому показателю проволока ПП-1ДСК соответствует электродам типа Э50Т.

Рекомендуемая сила тока 140—350 а; коэффициент наплавки изменяется от 9 до 13,5 г/ач в зависимости от силы тока.

Благодаря возможности вести сварку на вертикальной плоскости эта проволока широко применяется при монтаже строительных металлоконструкций.

Проволока ПВС-1С разработана для сварки стыков магистральных трубопроводов [125], а ПВС-1Л, близкая к первой по составу и характеристикам, — для применения при ремонте и постройке судов внутреннего плавания 1138!. Диаметр проволоки 1,6—2,0 мм, конструкция трубчатая. Рекомендуемая сила тока для проволоки диаметром 1,6 мм составляет 140—180 а, а для проволоки 2,0 мм — 150—200 о.

По сравнению с другими видами проволоки рутил-органического типа проволоки ПВС-1С и ПВС-1Л дают при сварке шлаки с большей основностью благодаря наличию в сердечнике окиси магния. Типичный состав наплавленного металла: 0,07—0,11% С; 0,6—0,7% Мп ; 0,03—0,08% Si ; 0,017—0,025% S и 0,014—0,02% Р. Механические свойства металла шва и сварного соединения при сварке стали МСт.З находятся в таких пределах: ов = 45 -4-: 52 кГ /мм2; б = 18 : 24%; при 20° С о„ = 8: 13 кГм /см при —40° С ан = 5—10 кГм /см2. Повышение производительности сварки достигается при использовании проволоки взамен однотипных электродов с диаметрами стержня 3 и 4 мм. Имеется определенный опыт применения проволоки ПВС-1С при сооружении газопроводов. Проволока ПВС-1Л успешно применяется в речном судостроении и при ремонте судов.

Проволока карбонатно-флюоритного типа. При сварке порошковыми проволоками карбонатно-флюоритного типа газообразующим материалом являются карбонаты. В большинстве случаев используются безводные карбонаты щелочноземельных металлов (мрамор, магнезит и др.). При диссоциации их образуется углекислый газ, создающий защитную атмосферу, и окисел, участвующий в образовании сварочного шлака.

В качестве флюсующего материала в порошковых проволоках этого типа используется фтористый кальций (флюорит). Известно благоприятное влияние флюорита на предупреждение пористости, вызываемой водородом, В сердечник порошковой проволоки флюорит вводится в виде плавикового шпата или флюоритового концентрата.

В составе шлакообразующей части сердечника проволоки карбонатно-флюоритного типа имеются также окислы кремния, титана, алюминия и др. Их вводят в сердечник в виде порошков соответствующих минералов.

Большинство используемых на практике шлаковых систем можно отнести в грубом приближении к системам:

и т. п.

и т. п.

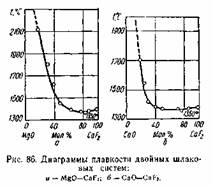

получить легкоплавкий шлак можно в определенных пределах концентраций составляющих (рис. 86). В многокомпонентных смесях, как указывалось ранее (см. параграф 2), жидкая фаза может возникнуть при любых соотношениях компонентов, однако ее развитие определяется приближением системы к эвтектическим расплавам

получить легкоплавкий шлак можно в определенных пределах концентраций составляющих (рис. 86). В многокомпонентных смесях, как указывалось ранее (см. параграф 2), жидкая фаза может возникнуть при любых соотношениях компонентов, однако ее развитие определяется приближением системы к эвтектическим расплавам

Наличие основных окислов в шлаке благоприятно с точки зрения удаления серы и фосфора из металла. Десульфация при наличии окиси кальция может протекать по реакции

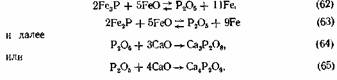

Несколько меньшим обессеривающим действием обладает окись магния. Фосфор в металле сварочной ванны находится в виде фосфидов железа Fe3P или Fe2P. Удалить фосфор из металла в шлак можно окислением его и последующим связыванием окисью кальция по схеме

Имеющиеся в шлаке фтористые соединения способны непосредственно взаимодействовать с парами воды, снижая содержание последних. Поэтому увеличение количества фторидов способствует предупреждению пористости при увлажнении материалов сердечника. Однако деионизирующее действие фтора в дуге требует ограничения его содержания в проволоке.

Шлаки, образующиеся при сварке проволокой карбоиатно-флюоритного типа, плохо покрывают капли электродного металла, облегчая их контакт с воздухом. Недостаточная защита расплавленного металла при сварке трубчатой порошковой проволокой требует в ряде случаев дополнительного введения в сердечник проволоки нитридобразующих элементов (титана, алюминия). Способ раскисления металла при сварке проволокой карбонатно-флюоритного типа во многом определяется качеством защиты металла.

Легированная нитридобразующими элементами проволока обладает достаточным диапазоном рабочих напряжений сварки и

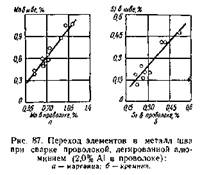

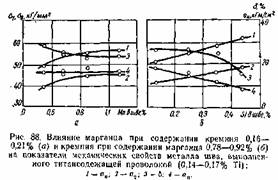

хорошими сварочно-технологическими свойствами. Поскольку титан и алюминий являются также активными раскислителями, то введение их в проволоку для борьбы с пористостью, вызываемой азотом, уже предопределяет низкое содержание кислорода в металле. В этих условиях марганец и кремний, обладающие меньшим сродством к кислороду, могут играть роль легирующих примесей и использоваться для регулирования прочностных показателей металла шва. Коэффициенты перехода этих элементов близки к единице (рис. 87). На рис. 88 приведены зависимости, отражающие влияние марганца и кремния на показатели механических свойств металла швов, выполненных титансодержащей проволокой. Кремний оказывает большее упрочняющее действие, однако показатели пластичности при этом значительно падают.

Влияние концентраций алюминия и титана на механические свойства металла шва рассмотрено выше. При высоких напряжениях дуги в металле швов, легированных титаном или алюминием, фиксируются значительные количества азота в виде нитридов титана или алюминия. Как было показано в главе II, высокое содержание легирующих и азота в металле шва резко снижает пластические свойства металла. Поэтому содержание данных элементов в металле шва необходимо строго контролировать.

Легирование титаном и алюминием порошковой проволоки карбонатно-флюоритного типа можно выполнять двумя способами.

Первый из них состоит в добавлении небольших количеств титана и алюминия. В этом случае содержание легирующих в металле шва далеко от критического, благодаря чему обеспечиваются его высокие механические свойства. Однако такое содержание нитрид-образующих в проволоке оказывается недостаточным для связывания азота, когда напряжение дуги превышает номинальное, вследствие чего шов поражается порами. Технологические возможности применения такой проволоки для полуавтоматической сварки открытой дугой ограничены.

Второй способ — введение в проволоку нитридобразующих в количествах, предотвращающих пористость в диапазоне наблюдающихся на практике колебаний напряжения. Эта проволока обладает хорошими технологическими свойствами и проста в применении. Содержание титана или алюминия в металле швов, наплавленном такой проволокой, в определенных условиях может достигать критических значений. В случае сварки при большем, чем рекомендовано, напряжении возрастает содержание азота в металле шва, что резко снижает его пластичность. Поэтому такая проволока рекомендуется лишь для сварки однослойных швов, у которых достаточно большая доля основного металла, а содержание нитридобразующего редко превосходит критическое значение.

Легирование титаном и алюминием используется в композициях таких марок проволоки, как ПП-АН2, ЭПС-15, ПП-АН6, ПП-2ДСК. В сердечник проволоки ПП-АН2 и ЭПС-15 [28] ферротитан вводится в количестве, достаточном для получения в металле шва не более 0,2% титана. ВпроволокеП П-А Н 6, предназначенной для выполнения однослойных швов, содержание титана несколько выше, благодаря чему обеспечивается больший диапазон рабочих напряжений (например, в случае приварки трубок к трубным решеткам теплообменных аппаратов).

В проволоке ПП-2ДСК используется легирование алюминием в количествах, не превышающих критической концентрации.

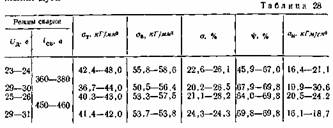

Применение двухслойной конструкции проволоки и комплексной газовой защиты, как было показано выше, обеспечивает при сварке проволокой карбонатно-флюоритного типа широкий диапазон режимов без опасности возникновения пор, исключая необходимость в использовании титана или алюминия. Поэтому при сварке открытой дугой самозащитной проволокой двухслойной конструкции (ПП-АНЗ, ПП-АН7, ПП-АНП) во всем диапазоне рабочих напряжений дуги обеспечиваются высокие механические свойства металла шва и сварного соединения. В табл. 28 приведены данные, полученные в результате испытаний механических свойств металла швов, выполненных проволокой ПП-АН3 на различных токах при крайних значениях рекомендуемых напряжений л ти

Металл шва, выполненного порошковой проволокой карбонатно-флюоритного типа, хорошо раскислен , содержание водорода в нем невелико. Механические свойства металла шва находятся на уровне, достигаемом обычно при сварке электродами фтористокальциевого типа.

Применение проволоки этого типа, как правило, требует очистки свариваемого металла от ржавчины и загрязнений. Недопустимо также увлажнение или ржавление сердечника.

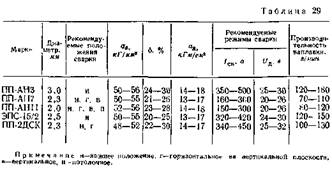

Сварка порошковой проволокой карбонатно-флюоритного типа выполняется на постоянном токе обратной полярности. Основные показатели различных марок порошковой проволоки этого типа, выпускаемых в промышленном масштабе, приведены в табл. 29.

Порошковая проволока П П-А Н 3 предназначена для полуавтоматической и автоматической сварки малоуглеродистых конструкционных и низколегированных сталей при нижнем или наклонном положении швов. Изготовляется двухслойной конструкции диаметрами 3,0 и 2,8 мм- При сварке во всем диапазоне рекомендуемых режимов обеспечиваются свойства металла шва и сварного соединения на уровне, соответствующем свойствам электродов типа Э50А-Ф (рис. 89).

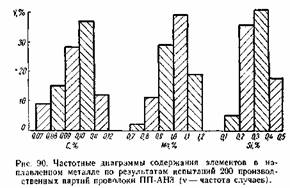

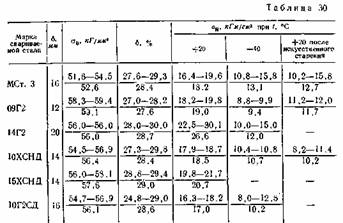

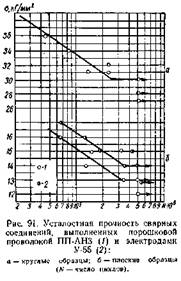

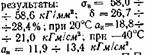

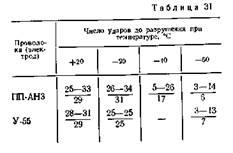

Типичное содержание примесей в металле, наплавленном проволокой ПП-АНЗ: 0,07—0,12% С; 0,7—1,3% Мп ; 0,2—0,45% Si ; содержание S, Р и N не более 0,03% каждого. На рис. 90 приведены диаграммы, характеризующие стабильность химического состава металла, наплавленного проволокой производственных партий. При сварке проволокой ПП-АНЗ обеспечивается низкое содержание газов в металле. Общее содержание водорода, определенного методом наплавки на составной образец, — 4,5—7,0 см3/100 г; типичное содержание кислорода в металле шва — 0,04 — 0,06%. Механические свойства металла шва и сварного соединения, выполненных проволокой ПП-АНЗ на различных сталях, приведены в табл. 30. Статическая и динамическая прочность швов, выполненных указанной проволокой, соответствует таковым при сварке электродами с покрытием карбонатно-флюоритного типа. Это подтверждается многочисленными испытаниями. Так, на рис. 91 приведено сравнение усталостной прочности сварных соединений, выполненных из стали 09Г2 проволокой ПП-АНЗ и электродами У-55. Испытывались круглые и плоские образцы при симметричном цикле нагружения. В табл. 31 приведены результаты испытаний сварных соединений на одиночный удар. Испытания проводились на тавровых образцах с накладками.

Проволока ПП-АНЗ отличается высокой стойкостью против образования кристаллизационных трещин и пор. Недостатком ее является повышенная гигроскопичность сердечника, что требует обязательного применения герметичной упаковки. Эту проволоку

рекомендуется применять при изготовлении узлов и деталей машин, а также металлоконструкций, обычно свариваемых электродами диаметром 4—6 мм типов Э50А и Э50.

Проволока ПП-АНЗС является модификацией рассмотренной и предназначена для специальных видов сварки, в частности для автоматической сварки с полупринудительным и принудительным формированием швов, расположенных на вертикальной плоскости.

Примечание. В числителе указаны крайние, а в знаменателе—средние значения для 3—4 разрывных образцов и 6—14 образцов при испытании на ударный изгиб с надрезом Менаже. Старение заключалось в 10%-ной деформации растяжением с последующим отпуском при 250° С в течение 2 ч.

Композиция сердечника этой проволоки отличается от композиции сердечника ПП-АНЗ несколько большим содержанием фторидов, что обеспечивает получение плотных швов при больших размерах сварочной ванны. При этом механические свойства металла шва и сварного соединения сохраняются на высоком уровне. Так, при испытании горизонтального стыкового соединения из стали 09Г2С толщиной 20 мм (автоматическая сварка с полупринудительным формированием) получены следующие

nil-АН 7 предназначена для полуавтоматической сварки открытой дугой конструкций из малоуглеродистых конструкционных и низколегированных сталей. Возможна сварка в нижнем положении и на вертикальной плоскости. Проволока ПП-АН7П10, 124] изготовляется двухслойной конструкции диаметрами 2,0 и 2,3 мм. Рекомендуется для сварки металла толщиной более 3 мм. При сварке во всем диапазоне рекомендуемых режимов обеспечиваются свойства металла шва и сварного соединения, соответствующие таковым при сварке электродами типа Э50А-Ф.

nil-АН 7 предназначена для полуавтоматической сварки открытой дугой конструкций из малоуглеродистых конструкционных и низколегированных сталей. Возможна сварка в нижнем положении и на вертикальной плоскости. Проволока ПП-АН7П10, 124] изготовляется двухслойной конструкции диаметрами 2,0 и 2,3 мм. Рекомендуется для сварки металла толщиной более 3 мм. При сварке во всем диапазоне рекомендуемых режимов обеспечиваются свойства металла шва и сварного соединения, соответствующие таковым при сварке электродами типа Э50А-Ф.

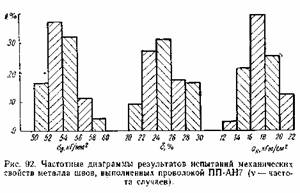

На рис. 92 приведены частотные диаграммы показателей механических свойств металла шва, построенные по данным испытаний 100 партий проволоки.

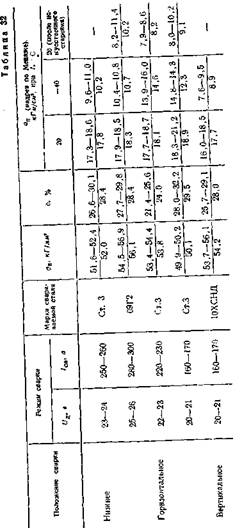

В табл. 32 приведены результаты испытаний механических свойств металла шва и сварного соединения, выполненных на различных сталях проволокой ПП-АН7 в нижнем положении и на вертикальной плоскости

Проволоку ПП-АН7 рекомендуется применять при изготовлении металлоконструкций, обычно свариваемых электродами типа Э50А диаметром 4—5 мм. Основными потребителями этой проволоки являются монтажные организации, использующие проволоку на специальных производственных базах и на монтаже. Эта проволока применяется также для некоторых специальных видов сварки. Так же, как и проволоку ПП-АНЗ, ее рекомендуется хранить герметически упакованной.

Проволока ПП-АН11 предназначена для полуавтоматической сварки открытой дугой конструкций из малоуглеродистых конструкционных и низколегированных сталей при любых пространственных положениях швов. Конструкция — двухслойная. Изготавливается диаметрами 2,0 и 2,4 мм. В последнем случае возможность сварки вертикальных и потолочных швов ограничена. Рекомендуется для сварки металла толщиной более 3 мм.

Шлакообразующая часть сердечника обеспечивает при расплавлении высокую основность шлаков. В проволоке отсутствуют гигроскопичные материалы, в то же время содержание газообразующих материалов достаточно высокое, что исключает необходимость использования нитридобразователей

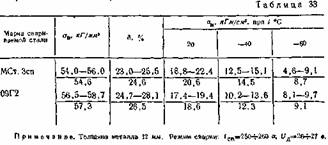

Указанные особенности композиции сердечника позволяют получить при сварке этой проволокой шлак с хорошими физическими свойствами, препятствующий стеканию металла с вертикальной плоскости. Проволокой ПП -AHil можно выполнять сварку вертикальных швов способом сверху вниз. Организация надежной защиты металла от воздуха, достаточная степень раскисленности, высокая основность шлака предопределяют при сварке этой проволокой получение высоких механических свойств металла шва и сварного соединения (табл. 33).

(после сварки) = 4,0: 5,5 см3/100 г.

(после сварки) = 4,0: 5,5 см3/100 г.

Механические свойства металла шва и сварного соединения, выполненных проволокой ПП-AHll , находятся на уровне, достигаемом при сварке фтористокальциевыми электродами типа Э50А-Ф или Э55А-Ф. Применение проволоки взамен электродов этого типа с диаметром стержня 4—5 мм позволяет значительно повысить производительность сварочных работ. Благодаря возможности сварки в различных пространственных положениях эта проволока является весьма перспективной для использования в монтажных условиях в судостроении и строительстве.

Проволока ЭПС-15 предназначена для сварки металлоконструкций из малоуглеродистых конструкционных и низколегированных сталей при нижнем положении швов. Изготовляется в нескольких конструктивных вариантах. Наиболее распространенная модификация ЭПС-15/2 выполнена с загибом двух кромок ленты внутрь (см. рис. 4, д ). Диаметр проволоки 2,4—2,6 мм. При сварке этой проволокой на оптимальных режимах обеспечиваются такие же свойства металла шва и сварного соединения, как и в случае применения электродов типа Э50А, При этом требуется строгое соблюдение режимов сварки по напряжению и особой техники сварки (повышенный вылет).

Проволока ПП-2ДСК 152] предназначена для полуавтоматической сварки металлоконструкций из малоуглеродистых конструкционных и низколегированных сталей при нижнем положении швов. Может применяться также для выполнения заполняющих разделку слоев горизонтальных швов на вертикальной плоскости. Выпускается диаметром 2,3 мм. Конструкция проволоки — с загибом одной кромки ленты (см. рис. 4, г).

Проволока марки ПП-2ДСК при сварке на оптимальных режимах обеспечивает показатели механических свойств металла шва и сварного соединения на уровне показателей этих свойств при сварке электродами Э50А. Требуется применение специальной техники сварки (повышенный вылет).

Проволоки ПП-АН6 и ПП2-ПСК применяются для специальных целей; они будут рассмотрены в следующей главе.

Порошковые проволоки карбонатио-флюоритного типа ПП-АН12, СП-1 и СП-2 для сварки вертикальных швов осваиваются промышленностью, определяется область рационального применения их.