Газовая сварка пластмасс |

Влияние теплофизических свойств термопластов на процесс свариваемости

Влияние вязкости расплава. Как указывалось, в нормальных условиях расплав обладает высокой вязкостью, при его нагревании она уменьшается, т. е. в интервале температур точки плавления расплав еще настолько густой, что даже при высоких удельных давлениях (50.— 100 кгс/см 2 ) сваривания не происходит. Вначале состояние расплава полиэтилена при увеличении температуры мало изменяется, при температуре около 100°С выше точки плавления наблюдается текучесть: У полипропилена вязкость изменяется при более низкой температуре, чем у полиэтилена.

Так, как в пределах области плавления с небольшой разницей температур вязкость резко изменяется, следует обращать особое внимание на равномерность подогрева соединяемых поверхностей. Даже небольшая разница температур нагрева свариваемых поверхностей приводит к большому различию в степени вязкости. Две поверхности с различной степенью вязкости не могут образовать прочного соединения, так как более вязкий материал, деформируясь одновременно с менее вязким, не перемешивается с последним, т. е. менее вязкий слой выдавливается из шва, контактирующиеся же поверхности с высокой вязкостью не образуют прочного соединения.

Влияние теплопроводности. Вследствие низкой теплопроводности пластмасс подводимая теплота отводится от них очень медленно.

При слишком быстром нагреве теплота скапливается в относительно тонком слое, при этом вдоль нагреваемой зоны образуется жидкотекучий расплав, что нежелательно, так как приводит к усиленному расщеплению макромолекул, а следовательно, к охрупчиванию этой зоны после охлаждения.

Для устранения этого недостатка при увеличении скорости и повышении температуры сварки теплоту необходимо подавать на большие площади, т. е. нагревать околошовные зоны.

Влияние термической усадки. При охлаждении из-за усадки расплава в области шва наступает многоосное напряженное состояние (рис. 7 и 8).

![]() т. е. в результате усадки в первоначальной аморфной структуре, а позднее и при кристаллизации возникают значительные напряжения, которые усиливаются по мере остывания материала. Они появляются во всех трех осевых направлениях и при эксплуатации сварного изделия делают его менее устойчивым к деформации.

т. е. в результате усадки в первоначальной аморфной структуре, а позднее и при кристаллизации возникают значительные напряжения, которые усиливаются по мере остывания материала. Они появляются во всех трех осевых направлениях и при эксплуатации сварного изделия делают его менее устойчивым к деформации.

Большинство пластмасс относительно долго релаксируют .

В практике эксплуатации конструкций из термопластов необходимо учитывать, что детали после сварки и охлаждения нельзя подвергать ударной нагрузке, так как может произойти их хрупкий излом. При медленном воздействии нагрузки они деформируются без излома, так как в результате релаксации напряжения снимаются. При сварке прутком распределение внутренних напряжений в околошовной зоне более неблагоприятно при V-образном шве, чем при Х-образном. Последнее объясняется симметрией поперечного сечения и частичным снятием внутренних напряжений при повторном нагреве шва. Сварной шов должен быть подвержен нагрузке до температуры окончательной кристаллизации, т. е. в течение как можно большего времени с тем, чтобы противодействовать образованию внутренних напряжений при объемном расширении в результате кристаллизации. При сварке рекомендуется глубокий прогрев околошовных зон, выравнивающий напряжения по обе стороны шва.

Нежелательные явления при сварке пластмасс. Влияние термической и окислительной деструкции. Для сварки необходимо нагреть соединяемые поверхности до температуры, превышающей температуру текучести. Однако надо принимать во внимание еще одну характеристическую температуру — температуру разложения термопласта. Из ее названия понятно, что речь идет о температуре, при которой материал разлагается, т. е. запас энергии макромолекул становится настолько большим, что они расщепляются на более мелкие, которые могут вступать в реакции между собой и с элементами окружающей среды, например, с водой, кислородом. В результате образуются новые химические соединения, при этом пластмасса утрачивает первоначальные свойства.

Термическая чувствительность пластмассы не обусловлена строго определенной температурой, и степень деструкции ее во многом зависит от продолжительности нагрева. Пластмасса выдерживает кратковременное воздействие температуры, продолжительное ее воздействие приводит к разложению пластмассы.

![]() ; выполнение в течение минимального времени всех сварочных работ и особенно таких, для которых в качестве теплоносителя используют воздух.

; выполнение в течение минимального времени всех сварочных работ и особенно таких, для которых в качестве теплоносителя используют воздух.

Загрязненность, под которой подразумевают содержание влаги и масла в газе-теплоносителе, повышенную влажность окружающего воздуха и наличие масла и грязи на поверхностях свариваемых кромок и инструментов, ухудшает качество и приводит к возникновению дефектов в сварном шве. Для предотвращения этого необходимо тщательно очищать ацетоном свариваемые поверхности, присадочный пруток и инструменты; для очистки газа-теплоносителя от пыли, паров воды и масел используют фильтры.

Свариваемые материалы. Наибольший интерес с точки зрения свариваемости представляют такие термопласты, как полиэтилен, полипропилен, поливинилхлорид (пластифицированный и жесткий), и полистирол. Основные теплофизические и технологические свойства этих материалов приведены в табл. 1.

![]() получил наибольшее распространение (из пластиков). Это твердый, белый, слегка прозрачный материал, напоминающий парафин; легко поддается резке ножом, не имеет запаха и вкуса, горит голубоватым слабо светящимся пламенем, не является проводником электрического тока, размягчается при нагревании, изменяя первоначальную и сохраняя полученную форму. Промышленность выпускает полиэтилен в виде труб, листов, пленок, нитей и различных формованных изделий.

получил наибольшее распространение (из пластиков). Это твердый, белый, слегка прозрачный материал, напоминающий парафин; легко поддается резке ножом, не имеет запаха и вкуса, горит голубоватым слабо светящимся пламенем, не является проводником электрического тока, размягчается при нагревании, изменяя первоначальную и сохраняя полученную форму. Промышленность выпускает полиэтилен в виде труб, листов, пленок, нитей и различных формованных изделий.

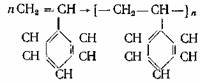

![]() . Полиэтилен получают полимеризацией этилена в газовой фазе, эмульсии или растворителе. По методу получения различают полиэтилен высокого давления (низкой плотности ПНП) и низкого давления (высокой плотности ПВП).

. Полиэтилен получают полимеризацией этилена в газовой фазе, эмульсии или растворителе. По методу получения различают полиэтилен высокого давления (низкой плотности ПНП) и низкого давления (высокой плотности ПВП).

ПВП — продукт полимеризации этилена при низком давлении, равном 30 бар, и температуре 20—70°С в присутствии металлоорганических катализаторов (раствор никелевой соли в триэтиле алюминия).

ПНП — продукт полимеризации при высоком давлении 1500—2000 ат и температуре 300—400°С в трубчатых реакторах и реакторах с перемешивающим устройством и применением инициаторов радикального типа (кислорода, перекисного соединения).

Полимеризация этилена в газовой фазе при высоком давлении и повышенной температуре в присутствии инициатора — основной метод производства ПНП с молекулярной массой 10 000 — 45 000; ПНП с более высокой Молекулярной массой обладает и более высокими механическими свойствами, но его труднее обрабатывать.

Полиэтилены по плотности (г /см3) подразделяют на три группы: низкую (0,918—0,930), среднюю (0,931 — 0,945) и высокую (0,946—0,970).

Существуют различные названия полиэтилена: политен, алкатен, телькотен (Англия), ролен (США), пластилен (Франция), фертен (Италия), луколен, вестолен, хостален (ФРГ), хизекс (Япония), и т. д.

![]() содержащую некоторое количество боковых групп:

содержащую некоторое количество боковых групп:

Чем больше число и длина боковых групп в цепи полимера, тем меньше степень его кристалличности — полимер приобретает разветвленную структуру.

Кристаллообразование полимера регулируется скоростью охлаждения. Быстрое охлаждение (закалка) приводит к уменьшению числа центров кристаллизации и увеличению размеров кристаллических участков. С повышением температуры размеры кристаллических участков уменьшаются — снижается степень кристалличности полимера, от которой зависит его плотность. ПНП содержит 55—65% кристаллической фазы, ПСП — 66— 73% и ПВП — 74—95%. Кристалличность полимера при обычных температурах влияет на многие его свойства: плотность, пределы прочности и текучести, растворимость в органических растворителях и т. д. С увеличением степени кристалличности и молекулярной массы повышаются свойства полиэтилена, в то же время они зависят от температуры: при понижении ее заметно повышаются, а при повышении — снижаются . Температурный интервал эксплуатации полиэтиленовых изделий, работающих под нагрузкой , составляет от —60 до + 80°С.

Важной характеристикой полиэтилена является его ползучесть (крип). Даже при комнатной температуре и продолжительном воздействии небольшой нагрузки полиэтилен начинает течь, растрескиваться.

Температура размягчения полиэтилена различной плотности составляет 105—135°С. Как и все кристаллические полимеры, полиэтилен плавится в узком интервале температур (3—5°С). При температуре, превышающей температуру плавления, полиэтилен находится в пластическом состоянии, в котором он может перерабатываться различными методами.

Полиэтилен обладает высокой химической стойкостью к различным агрессивным средам, например, к кислотам и щелочам разной концентрации. При комнатной температуре на него практически не действует соляная и фтористоводородная кислота любой концентрации. Он стоек к воздействию концентрированной серной кислоты (но при продолжительном ее воздействии постепенно темнеет), к разбавленной азотной кислоте (концентрация не более 10%), в концентрированной азотной кислоте он разрушается. Он стоек к воздействию этилового и метилового спиртов, формальдегида, относительно стоек к некоторым кетонам (ацетону) и сложным эфирам. В углеводородах ароматического ряда (бензол, толуол, ксилол) и в отдельных растворителях четырехлористого углерода, хлороформа полиэтилен набухает.

С повышением температуры стойкость полиэтилена к минеральным и органическим реагентам уменьшается,

При нагревании без доступа воздуха полиэтилен стоек до 290°С. В присутствии воздуха уже при 120°С он окисляется, при этом изменяется его структура и ухудшается качество. Особенно активно протекает окислительная деструкция полиэтилена под воздействием ультрафиолетовых лучей.

Полиэтилен выпускают в чистом виде (базовые марки) и в виде различных композиций с полимерными и неполимерными добавками, стабилизаторами и красителями.

Его хранят в сухом закрытом помещении, недоступном для проникновения прямых солнечных лучей, на расстоянии не менее 1 м от нагревательных приборов. Перед переработкой выдерживают в рабочем помещении не менее 12 ч; гарантийный срок хранения — 5— 7 лет. ПВП изготовляют по ГОСТ 16338—70 и ПНП по ГОСТ 16337—70,

Применение полиэтилена. Благодаря ценным физико-механическим, химическим, диэлектрическим и другим свойствам полиэтилен применяют во всех отраслях промышленности: кабельной, радиотехнической, химической, легкой и др. Благодаря высокой химической стойкости, полиэтилен используют в качестве защитного материала. Из полиэтилена изготовляют различные технические изделия.

Высокая химическая стойкость полиэтилена объясняется тем, что при его старении на поверхности полимера образуется пленка, защищающая полиэтилен от воздействия агрессивных жидкостей. Эта же пленка затрудняет его склеивание и сварку.

Полиэтилен (как чистый углеводород) не содержит вредных веществ, поэтому его применяют для упаковки в пищевой промышленности и трубопроводов для питьевой воды.

Полиэтилен пропускает ультрафиолетовые лучи, поэтому его используют в сельском хозяйстве для остекления теплиц, оранжерей и т. д.

Полипропилен — карбоцепной линейный полимер с соединением звеньев по схеме голова к хвосту:

![]()

Полипропилен представляет собой твердый, нетоксичный, без запаха, в тонких слоях прозрачный, а в толстых — молочно-белый термопластичный материал плотностью 0,91—0,92 г/см3. Молекулярная масса в пределах 30 000—500 000.

![]() получаемый из газов термического крекинга нефти или из нефтепродуктов.

получаемый из газов термического крекинга нефти или из нефтепродуктов.

![]()

Различают изотактический (стереорегулярный или кристаллический), синдиотактический и атактический (аморфный) полипропилен. Основная и наиболее распространенная разновидность полипропилена — изотактическая структура, которая характеризуется строго упорядоченным пространственным расположением атомов в молекуле.

Структура и свойства полипропилена. В зависимости от условий полимеризации и характера катализатора полимер может иметь разное пространственное расположение боковых групп по отношению к основной цепи, влияющее на его свойства.

В изотактических полимерах все боковые заместители или группы расположены по одну сторону основной цепи. Для синдиотактических полимеров характерно чередующееся расположение замещающих групп по обе стороны основной цепи. Макромолекулы полимера атактической структуры имеют нерегулярное, беспорядочное расположение боковых заместителей. Регулярность макромолекул изотактических полимеров дает возможность получать их в кристаллическом состоянии. Полипропилен имеет преимущественно изотактическое (кристаллическое) строение.

Способность к кристаллизации — основное свойство, обусловливающее различные физико-механические свойства изотактических и атактических полимеров. Так, атактический полипропилен в зависимости от молекулярной массы при нормальных условиях — вязкая жидкость или каучукоподобный некристаллизующийся материал с температурой стеклования порядка —40°С и температурой размягчения 75°С. Изотактический полипропилен — кристаллизующийся волокнообразный полимер с температурой плавления кристаллов 176°С. Изотактический полипропилен характеризуется большой степенью кристалличности, прочностью и твердостью, лучшими по сравнению с другими термопластами механическими свойствами.

С увеличением молекулярной массы механические свойства полипропилена повышаются, в частности увеличиваются пределы текучести и прочности при растяжении. По пределу прочности при растяжении и термостойкости он превосходит полиэтилен, полистирол и некоторые сорта поливинилхлорида. Изделия из полипропилена можно эксплуатировать при температуре 130—140°С. При 150°С полипропилен — твердое вещество, а при температуре, близкой к температуре точки плавления, он превращается в каучуко подобный эластичный продукт.

Полипропилеи инертен к большинству химических агентов, стоек к воздействию кислот, щелочей, не разрушается от растворов солей высокой концентрации даже при высоких температурах. Минеральные и растительные масла практически не воздействуют на него. При нормальных условиях полипропилен не растворим в органических растворителях даже при длительном пребывании в них, но в ароматических и хлорированных углеводородах набухает, а при температуре свыше 80°С растворяется. Недостаток этого полимера — легкая окисляемость и невысокая морозоустойчивость (от —15 до— 20°С).

Под воздействием солнечных лучей, кислорода воздуха и температуры, повышенной по сравнению с температурой при нормальных условиях, полипропилен подвергается деструкции, сопровождающейся резким ухудшением его физико-механических свойств. Повышение температуры на каждые 10°С почти вдвое усиливает деструкцию. Для предотвращения этого в полимер вводят стабилизаторы (сажу, алкилфенолы и ароматические амины).

Полипропилен выпускают стабилизированным неокрашенным, окрашенным стабилизаторами и красителями, окрашенным красителями с наполнителем и стабилизаторами,

Полипропилен терм о - и светостабилизированный , но без добавок наполнителей и красителей называют базовым, а полипропилен с добавками — полипропиленовыми композициями.

Полипропилен хранят в складских помещениях на значительном расстоянии от нагревательных приборов и предохраняют от прямых солнечных лучей. Гарантийный срок хранения — 6 мес. (МРТУ 6-05-1105—67).

Полипропилен применяют при производстве труб для агрессивных, жидкостей, органических растворителей, подачи холодной и горячей воды. Из него изготовляют листы для футеровки химической аппаратуры, работающей в агрессивных средах при температуре до 120°С , емкости, ванны для гальванотехники, волокно, упаковочный материал и т. д.

Широко применяют сварные конструкции из изотактического полипропилена. Полипропилен обладает меньшей ползучестью при постоянной нагрузке по сравнению с ползучестью полиэтилена. Волокно из полипропилена остается прочным во влажном состоянии, так как не адсорбирует влагу.

Поливинилхлорид — термопласт белого или светло-желтого цвета, молекулярная масса которого до 300 000 — 400 000 (в зависимости от марки полимера); горит ярко-зеленым пламенем, при этом появляется резкий запах из-за выделяющегося хлористого водорода.

Из-за высоких физико-механических свойств и низкой стоимости (по сравнению с другими полимерами) поливинилхлорид один из наиболее распространенных конструкционных материалов.

![]() для его получения используют винилхлорид

для его получения используют винилхлорид

Полимеризация протекает по радикально-цепному механизму:

![]()

Структура и свойства поливинилхлорида, являющегося карбоцепным линейным термопластичным полимером аморфной структуры. Для повышения термо стабильности и замедления или предотвращения разложения в состав поливинилхлорида вводят стабилизаторы. Поливинилхлорид бывает двух типов: непластифицированный (винипласт) и пластифицированный (пластикат).

Винипласт — твердый, термопластичный материал, обладающий малой плотностью (1,38—1,40 г/см3), сравнительно высокой прочностью и химической стойкостью, хорошими диэлектрическими свойствами, негорюч и не имеет запаха, цвет его от светл о- до темно-коричневого. Винипласт можно эксплуатировать при температурах 0—60°С. При нагревании свыше 70°С он становится эластичным и под воздействием нагрузок сильно деформируется. Винипла ст скл онен к ползучести под воздействием даже небольших нагрузок и очень чувствителен к температуре.

Винипласт стоек к агрессивным жидкостям и газам (щелочам, слабым и сильным кислотам, растворителям, окислам азота, хлору, сернистому газу, фтористому водороду и т. д.), не растворяется в простых и высших спиртах, в смазочных и растительных маслах, не стоек К концентрированной азотной кислоте, набухает в ароматических и хлорированных углеводах.

Винипласт перерабатывают почти всеми известными способами переработки пластмасс и склеивают с различными инородными поверхностями (деревом, бетоном, металлами). Хранят его в закрытом помещении при температуре не выше 40°С , па расстоянии не менее 1 м от нагревательных приборов. При транспортировке и хранении (при температуре ниже 0°С) его нельзя бросать, подвергать ударам, а перед переработкой необходимо выдерживать при комнатной температуре не менее суток.

Пластикат листовой — пластифицированный поливинилхлорид применяют при температурах от —14 до 40°С. Размер листов 1000X600 мм, толщина 1—3 и 3—5 мм. Хранят в сухом закрытом помещении, предохраняют от воздействия прямых солнечных лучей (ТУ МХП 2024—49).

Сварочные прутки для поливинилхлоридных материалов — тонкие стержни простого и сложного профилей, получаемые экструзией пластифицированного поливинилхлорида. Применяют как присадочный материал при изготовлении изделий из поливинилхлоридных композиций. Диаметр прутков простого профиля 3,0+0,5 мм; ширина двойных прутков — 6,0+1,0 мм, длина не менее 0,5 м. Поверхность прутков должна быть гладкой, без наплывов и пузырей. Структура излома прутка должна быть плотной и однородной без пузырьков воздуха. При однократном изгибе на 180° не должно произойти излома прутка (МРТУ 6-05-1160—69).

Применение поливинилхлорида. Химическая стойкость винипласта в агрессивных средах и возможность изготовления из него различных конструкций, высокая механическая прочность — все это характеризует его как ценный конструкционный материал, применяемый в разнообразных технологических процессах. Из винипласта изготовляют листы, трубы, пленки, профили, различную запорную арматуру, емкости, ванны, вентиляционные устройства и т. д.

Из пластифицированного и пленочного поливинилхлорида изготовляют галантерейные изделия, плащи, клеенку, линолеум для полов, искусственную кожу, различные изделия в комбинации с деревом, тканью, бумагой и кожей.

Полистирол — высокомолекулярный карбоцепной термопластичный полимер линейного строения, бесцветный, твердый, жесткий, прозрачный пластик без запаха и вкуса, плотностью 1,05—1,06 г/см3. Горит ярким коптящим пламенем с выделением продуктов сладко-ватоцветочного запаха.

Получение полистирола. В качестве сырья для его производства используют стирол

В зависимости от назначения полистирол получают в промышленности полимеризацией стирола по радикальному механизму в блоке, растворе, эмульсии и суспензии. Схема реакции:

В качестве инициаторов эмульсионной полимеризации стирола применяют водорастворимые перекиси и гидроперекиси (перекись водорода, персульфаты, аммония и калия и др.). В реакционную смесь добавляют. в ещества, ускоряющие разложение инициаторов, например ионы серебра (азотнокислое серебро) ускоряют разложение персульфатов и тем самым сокращают время полимеризации. Эмульсионный полистирол в отличие от блочного полистирола и полимера, полученных в растворе, обладает более высокой теплостойкостью и повышенными физико-механическими свойствами.

Структура и свойства полистирола. В зависимости от температуры полимеризации средняя молекулярная масса полимера 83 000 — 2 250 000. Его макромолекулы имеют разветвления, число и размер которых зависят от условий полимеризации.

Степень полимеризации промышленного полистирола составляет 500—2000. От степени полимеризации полистирола зависят его физико-механические свойства. Низкомолекулярные полимеры чрезвычайно хрупки и имеют небольшую прочность при растяжении. По мере увеличения молекулярной массы (примерно до 100 000) увеличивается прочность и повышается температура размягчения.

Полистирол, широко применяемый в технике, является некристаллизующимся атактическим (аморфным) полимером. Его максимальная рабочая температура 70—75°С , температура стеклования 80—82°С. При более высокой температуре полистирол переходит в высокоэластическое состояние, которое сохраняется в большом температурном интервале (80—150°С). При нагревании до 180°С снижается молекулярная масса, а продолжи3 тельное воздействие высокой температуры (190°С) вызывает окислительную деструкцию полимера.

Недостаток полистирола — невысокая механическая прочность, низкая теплостойкость, горючесть и тенденция к растрескиванию при эксплуатации. Для улучшения этих свойств в полистирол вводят минеральные наполнители (слюдяную, кварцевую или мраморную муку, сурик, тальк и др.), пластификаторы (трикрезилфосфат и др.) или применяют специальный режим отжига.

Полимеризацией стирола в присутствии катализатора Циглера —Натта получают полимер регулярного строения — кристаллический изотактический полистирол, в котором звенья мономера в макромолекуле соединены по схеме голова к хвосту.

Изотактический полистирол имеет плотность 1,08 г/см3 и содержит до 40—50% кристаллической фазы, в зависимости от степени кристалличности плавится при температуре 230—240°С. Полистирол растворим во многих пеполярных растворителях, а также в ароматических и хлорированных углеводородах, сложных эфирах, кетонах, сероуглероде. Благодаря насыщенности углерод — водородной цепи и присутствию фенильных групп он обладает хорошей химической стойкостью ко многим агрессивным веществам. Его фенильная группа может вступать в реакцию хлорирования, нитрования, сульфирования. Полистирол стоек к водным растворам щелочей, серной, фосфорной и борной кислотам любой концентрации, 10—36%-ной соляной, 1—29%-ной уксусной и другим органическим кислотам, воде, спирту и растворам разнообразных солей, набухает в бензоле и керосине. Концентрированная азотная кислота и другие окислители разрушают его.

В промышленности широко используют сополимеризацию стирола с полярными мономерами (акрилонитрилом, метилметакрилатом и др.). Эти сополимеры называют ударопрочными полистиролами. Температура размягчения их 150—250°С. Полистирол поддается всем видам механической обработки, литью под давлением, сварке и склеиванию.

Применение полистирола. Высокие диэлектрические свойства позволяют использовать полистирол как изоляционный материал. Его применяют для изготовления пленки, различных конструкционных изделий технического и бытового назначения, химической посуды и т. д.