Сварка металла |

Тепловые процессы при сварке.

Энергия теплового источника (электрической дуги, газового пламени и т.д.) расходуется на нагрев металла детали, на расплавление электрода или присадочного материала, на плавление защитного флюса (обмазки электрода) и на тепловые потери. Распределение температуры в свариваемом металле зависит от мощности теплоисточника, физических свойств металла (теплоемкость, температура плавления и др.), размеров конструкции, скорости перемещения и т.д.

На рис.2.4. показаны изотермы — овальные кривые, сгущающиеся впереди движущегося при сварке источника тепла (электрической дуги, пламени горелки,…). Изотерма 1600° С это температура плавления стали, она определяет ориентировочный размер сварочной ванны. Изотерма 1000° С указывает на зону перегрева металла, 800 ° С изотерма показывает зону закалочных явлений, а 500° С - зону отпуска.

Отличия сварочной ванны от металлургической ванны следующие:

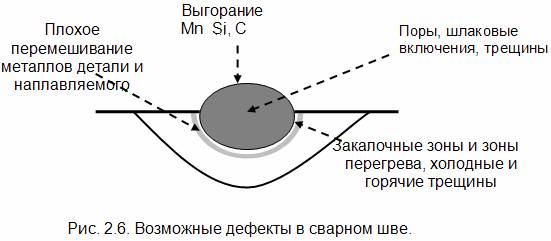

- малый объем и кратковременность существования ванны, поэтому плохо перемешивается металл, возможны поры (не успевают выделиться газы) и шлаковые включения в сварном шве;

-значительная поверхность контакта расплавленного металла с атмосферой., поэтому происходит выгорание полезных кремния и магния и образование окислов железа (наличие кислорода в стали приводит к снижению её прочности, пластичности и коррозийной стойкости и сообщает стали красноломкость) и насыщение сварного шва азотом (увеличивается хрупкость).

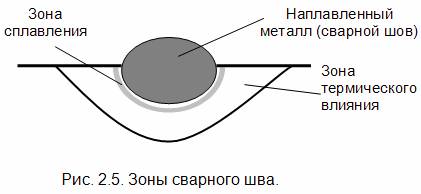

Сварной шов образуется за счет расплавления металла электрода и частично основного металла (рис. 2. 5.). В зоне сплавления кристаллизуются зерна, принадлежащие как основному, так и присадочному металлу. В зоне термического влияния из-за быстрого нагрева и охлаждения металла происходят структурные изменения металла.

Свойства сварного соединения определяются характером тепловых воздействий на металл в околошовных зонах. Следовательно, может быть прочный, пластичный сварочный шов, но из-за термических воздействий на деталь качество сварки в целом низкое (рис 2.6).

Величина зоны термического влияния составляет при ручной электродуговой сварке для обычного электрода. 2...2,5 мм, а для электродов с повышенной толщиной обмазки — 4...10 мм. При газовой сварке зона термического влияния существенно возрастает (. до 20...25 мм).

В зоне термического влияния могут быть участки:

-старения (200... 300 ° С);

-отпуска (250...650 ° С);

-неполной перекристаллизации (700...870 ° С);

-нормализации (840...1000 ° С);

-перегрева (1000...1250 ° С);

-околошовный участок, примыкающий к линии сплавления (от 1250° С до 1600° С).

При сварке возможны два предельных случая:

-резкая закалка при быстром охлаждении околошовного участка;

-перегрев при медленном охлаждении и образование крупных зерен аустенита.