Сварка металла |

Технология изготовления бесшовных (цельнотянутых) труб.

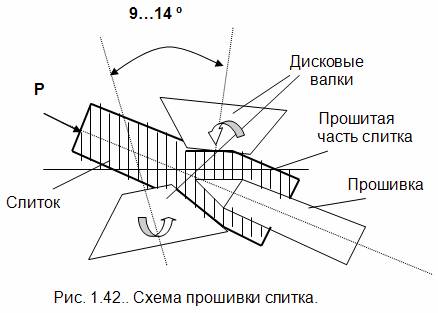

Круглый или граненый слиток диаметром 250… 600 мм и массой 0,6 …3 т прошивается на прошивочном стане (рис. 1.42). Валки (грибовидной или дисковой формы) установлены под углом 9 …14 º друг к другу. Заготовка продавливается через оправку, а из - за растягивающих напряжений, создаваемых вращающимися валками, происходит течение металла от центра слитка и за счет этого без больших усилий происходит прошивка отверстия.

Далее проводится раскатка полученной гильзы тоже на оправке (рис. 1.43), в результате уменьшаются внутренний и наружный диаметры и увеличивается длина заготовки. Прокатку выполняют за два прохода с поворотом трубы на 90 ° . Получают трубу диаметром свыше 57 мм. На третьем этапе получения трубы дальнейшее уменьшение их диаметров ведут в непрерывных станах уже без оправки.

Сварные трубы изготовляются диаметром до 2500 мм. Они дешевле бесшовных , но менее надежны и прочны. Сначала проводится формовка плоской заготовки в трубу, далее сваривается стык трубы, проводится отделка и правка. Заготовка изготовляется в виде ленты или берутся листы, шириной равные длине трубы. Сваривание проводят способами: электродуговой под слоем флюса, электроконтактной сопротивлением, кузнечной (печной).

При непрерывной печной сварке проводится нагрев заготовки до 1300 …1350° С , стык обдувается кислородом или воздухом и металл разогревается до расплавления и проводится кузнечная сварка стыка кромок трубы сжатых роликами непрерывого стана.

При электроконтактной сварке (рис. 1.44) заготовка поступает в трубоэлектросварочный стан и сжимается. Стык разогревается электрическим током низкого напряжения (6…10 В)., подаваемом через сварочные ролики, и при охлаждении сваривается.

Волочение металла -э то процесс протягивания проволоки, прутка или трубы через очко специнстумента (волоку). В итоге получаются точные размеры, чистая и гладкая поверхность. Перед волочением металл очищают от окалины промывают , наносят подсмазочный слой (омеднение, фосфатирование и т.д.), сушат и наносят слой смазки (графит, эмульсии, минеральные масла).

Прессование металла используется чаще всего для цветных сплавов: можно получить прутки диаметром 5… 200 мм, трубы до 800 мм диаметром с толщиной стенок 1,5 … 8 мм, фасонные профили. Нагретый металл из контейнера выдавливается через очко матрицы. При прессовании труб заготовка прошивается стальной иглой, конец которой проходит через очко; металл выпрессовывается между иглой и очком.

Ковка и штамповка — промежуточные операции для изготовления заготовок деталей на пневматических, гидравлических или механических прессах. Механические свойства кованных и штампованных изделий выше, чем у полученных механической обработкой, т.к. в этом случае волокна перераспределяются в соответствии с формой деталей. Штамповка может быть горячая и холодная. Объемная штамповка проводится в штампах, где течение металла ограничено поверхностями штампа. По сравнению со свободной кузнечной ковкой объемная штамповка в 50…100 раз производительнее, получается выше качество и прочность поковок, имеется возможность получения поковок сложной формы. В автомобилестроении листовой штамповкой получают до 75 % деталей, а при производстве товаров широкого потребления - до 98 %.