Сварка металла |

Легированные стали.

Углеродистые стали имеют недостаточную прочность, повышенную склонность к старению и низкую коррозийную стойкость, плохо прокаливаются, хрупки при низких температурах и т.д. Поэтому очень важно улучшить эксплуатационные характеристики сталей, получить стали с особыми свойствами, например, жаропрочные, нержавеющие и т.д. Это достигается изменением химического состава стали .

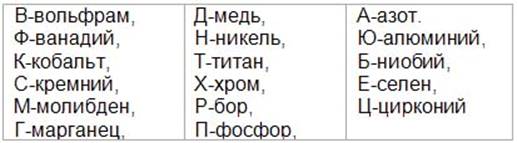

Сталь называется легированной, если в неё вводятся специальные (легирующие) элементы, изменяющие её свойства (табл. 1.7),или в ней имеется более 1% Si, или Mn. Эти легирующие элементы в буквенном виде включаются в марки сталей:

Число в начале марки конструкционной стали указывает на содержание углерода в сотых долях %, а цифры после соответствующих букв - среднее содержание этого химического элемента. в %. Если после буквенного обозначения нет цифры, то данного элемента находится в стали около 1 %.

* Условные обозначения: -п овышает; Ý - значительно повышает;

0 - не влияет; ¯ - снижает; ß - значительно снижает.

По химическому составу легированные стали могут быть:

-низколегированными (суммарное количество легирующих элементов до 2,5%);

-среднелегированными (2,5 …10% легирующих элементов);

-высоколегированными (> 10% легирующих элементов).

Сталь может быть легирована только одним элементом: хромистая (Cr), никелевая (Ni), ванадиевая (Wa); двумя, тремя и более элементами, например, хромоникелеванадиевая сталь 18Х2Н4В. Марка этой стали расшифровывается следующим образом: среднелегированная (2% хрома+ 4% никеля + 1% ванадия = 7% легирующих элементов) хромоникелеванадиевая сталь, содержащая 0,18 % углерода, 2% хрома, 4% никеля и 1% вольфрама.

Марка стали 40 ХН4А расшифровывается как высококачественная (индекс А в конце обозначения), среднелегированная (1% хрома +4% никеля=5% легирующих элементов) хромистоникелиевая сталь, содержащая 0,4 % углерода, 1 % хрома и 4 % никеля.

Химические элементы могут образовывать с железом химические соединения и твердые растворы замещения.

Элементы первой группы - аустенитообразующие (Ni, Mn, C, N, Cu, Cd), расширяют g область диаграммы железо-углерод, повышая точку А 4 и снижая А3. Легирующие элементы 1 - ой группы улучшают закалку. Легированный аустенит увеличивает прочность стали не только при комнатных, но и при повышенных температурах, улучшает ее коррозионную стойкость.

Элементы второй группы – ферритообразующие (Al, Si, W, Ti, Mo, Cr) сужают g область и расширяют d область. Они понижают точку А 4 и повышают точку А3. Легирующие элементы 2 - ой группы растворяются в феррите, изменяют его свойства и, следовательно, свойства стали в целом.

Легированные стали подразделяются на конструкционные, инструментальные и со специальными химическими свойствами (жаропрочные, нержавеющие и т.д.)

Низколегированные конструкционные стали широко используются в строительстве и машиностроении. Это следующие стали.

Марганцовистые стали (15Г, 20Г,..., 30Г, 40Г и др.) содержат 0,7… 1,8% марганца, который образует с ферритом и аустенитом твердый раствор, а с углеродом карбиды.

Кремнистые стали (50С2, 55С2, 60С2, 70С3А) содержат кремния 1,5 …8%. Из них изготовляются рессоры и пружины.

Хромистые конструкционные стали (15Х, 20Х,...,50Х), содержат около 1 % хрома. У них улучшается закалка, но пластичность после закалки почти не снижается, а твердость увеличивается.

Хромомолибденовая сталь 35ХМА используется для изготовления высоконагруженных болтов, шпилек, валов, шестерён. Она хорошо сваривается.

Применение низколегированных строительных сталей (10ХСНД, 15ХСНД, 16ГС, 16Г2СД, 09Г2, 14Г2 и др.) позволяют снизить вес строительных конструкций, повысить коррозионную стойкость, снизить чувствительность к низким температурам и к старению.

Горячекатанный прокат (листовой, швеллеры, двутавры, сталь угловую,) из углеродистых и низколегированных сталей, предназначенный для изготовления сварных строительных конструкций, вне зависимости от его химического состава (марки стали), а принимая во внимание только механические свойства (предел текучести s т), подразделяют на условные классы строительных сталей (табл. 1.8).

Нержавеющие стали содержат 0,1 …0,45% С , 12 …14 % Cr. Окись хрома защищает изделие от разрушения в агрессивной среде. Высокой коррозионной стойкостью обладают и хромоникелевые сплавы (0,12 …0,14 % С; 17 …20 % Cr; 8 …11 % Ni).

Износостойкие стали -это марганцовистые стали, содержащие 0,9 …1,1% С и 12 …14 % Mn, из них изготовляются рабочие органы экскаваторов, драг и т.д.

Легирующие добавки вводят в сталь при её производстве в виде ферросплавов: ферросилициума, ферромарганца и феррохрома. Ферросплавы получают в доменных печах, но чаще их производят из руды или рудного концентрата методом восстановления в электропечах.

Из многих легирующих элементов особое место занимает по эффективности ванадий, причем он гораздо дешевле многих других легирующих элементов. Стали, упрочненные соединением ванадия с азотом, хорошо работают при низких температурах в условиях Крайнего Севера.

Ванадиевые (всего 0,06 …0,12 % ванадия) стали только на 3…10 % дороже обычных углеродистых сталей, но в ряде случаев срок службы изделий повышается вдвое, существенно снижается вес узлов и машин в целом. Так крановые колеса и шестерни, изготовленные из ванадиевого сплава, долговечнее обычных в 1,5 …2 раза. Опорные катки гусеничных тракторов, изготовленные из ванадиевой стали, становятся долговечнее на 30%.

Арматурные стали.

Имеется 7 классов (табл.1.9) арматурной стали: А -I — круглого профиля ; А -II …А - VI — периодического профиля (для повышенного сцепления с бетоном).

Основной характеристикой для арматурных сталей является предел текучести s т, т.к. в случае его превышения нарушается сцепление бетона с арматурным стержнем и появляются трещины в бетоне. Для увеличения предела текучести s т проводят упрочнение арматуры (рис.1.35) путем предварительного растягивания (L р) стальных стержней арматуры на 3,5 …5,5 % их первоначальной длины (Lо).

При растягивании происходят зональные разрушения в кристаллической решетке, возникает наклеп, т.е. упрочнение материала в наименее слабых сечениях. После предварительного растяжения начальная длина стержня увеличивается до L у, а площадка текучести s то после предварительного растяжения перемещается s ту по оси ординат к верху.

При работе предварительно деформированного стержня его растяжение происходит по пунктирной линии; прочность железобетона существенно возрастает, т.к. s т у > s то.

Примечание:

Буквой с обозначена толщина оправки, буквой d — диаметр стержня.

Диаметр, указанный в скобках, применяют по согласованию потребителя с изготовителем.