Сварка, резка и пайка металлов |

Подводная резка металлов

Не очень большую по объёму применения, но важную по значению отрасль сварочной техники образуют методы огневой резки металла под водой. Возможности выполнения человеком под водой различных технических работ пока весьма ограничены и до сравнительно недавнего времени исчерпывались применением простейших приспособлений, ручного и пневматического инструмента, взрывчатых веществ. Разработка и усовершенствование способов огневой резки и электрической сварки металлов под водой значительно расширили возможности выполнения подводных технических работ: судоремонтных, судоподъёмных, аварийно-спасательных, строительных и т. д.

Подводные работы по огневой резке металла отличаются многими специфическими особенностями, часто сопряжены с исключительными трудностями и значительной опасностью для работающих. Разрезаемый металл погружён в водную среду, интенсивно его охлаждающую, что весьма затрудняет достаточный подогрев металла. Работающий стеснён в своих движениях тяжёлым и неудобным водолазным снаряжением и имеет недостаточную устойчивость. Видимость при подводных работах обычно очень плохая; в большинстве наших рек, особенно при повышении их уровня, видимость практически почти совершенно отсутствует. Кроме того, имеются обычные дополнительные трудности: течение, волнение, значительные глубины, загрязнения поверхности металла и др. Чаще всего приходится резать многослойный металл, причём слои пакета нередко расшатаны взрывом или ударом при аварии и т. п. Несмотря на все эти трудности, героические советские подводники успешно выполняют трудные задания и проводят замечательные работы по резке и сварке металла под водой в труднейших условиях.

Процесс подводной электросварки был рассмотрен в главе I, здесь рассмотрим процессы огневой резки металла под водой. Трудности резки под водой заставляют применять различные способы в зависимости от местных условий. Классификация способов огневой резки металла под водой приведена на диаграмме фиг. 245.

Существующие способы дуговой резки можно разделить на две основные группы: 1) электрическая дуговая резка, являющаяся по преимуществу чисто термическим способом и 2) кислородная резка, где главную роль играет химическая реакция сгорания железа в кислороде.

Электрическая дуговая резка разделяется на виды по типу применяемых электродов. Кислородная резка делится на две подгруппы: газокислородную с подогревательным пламенем, образуемым горючим газом, и электрокислородную с подогревом металла дугой. Газокислородная резка делится на виды по роду горючего; электрокислородная, как и электрическая дуговая,— по роду применяемого электрода.

Простейшим способом является дуговая резка. Этот метод был исследован в годы Отечественной войны автором книги. Дуговая резка под водой чаще всего выполняется металлическим стальным электродом, диаметром 6—7 мм. Для электродных стержней применяется торговая проволока — катанка, на которую наносится слой обмазки в количестве около 30% от веса стержня, например, следующего состава: мел 38%; железная окалина 56%; цемент порт ландский 6%; жидкое стекло (водный раствор) 35 частей на 100 частей сухой смеси.

По просушке и прокалке электродов при температуре 250—300° слой обмазки пропитывается водонепроницаемым составом путём погружения в лак или другой подходящий раствор. Слой обмазки

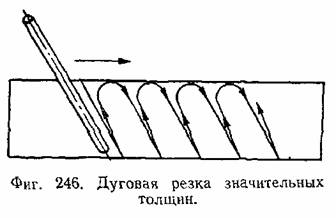

должен обладать достаточной механической прочностью и: образовывать при горении дуги на конце электрода выступающий козырёк, заметно улучшающий процесс резки. Расплавленный металл вытекает из полости реза под действием силы тяжести, выдувается струёй газов и паров, создаваемой дугой, и удаляется шурующими движениями электрода, которые производит резчик, в особенности при резке значительных толщин (фиг. 246). Металл малых толщин (до 10 мм) режется перемещением электрода по линии реза без шурующих движений.

Дуговая резка стальным электродом имеет ряд несомненных достоинств, дающих методу серьёзную практическую ценность. К этим достоинствам относятся сравнительная простота необходимого оборудования, простота изготовления и недефицитность электродов, для которых пригодна любая стальная проволока подходящего диаметра, имеющаяся под рукой. Сравнительно небольшой диаметр электрода обычно меньше ширины получаемого реза, поэтому электрод может вводиться в полость реза, что позволяет резать металл значительной толщины—до 70—80 мм и, что особенно важно для подводных работ, резать многослойные пакеты последовательно слой за слоем.

Для осуществления дуговой резки под водой с приемлемыми скоростями необходим мощный источник тока для питания дуги, обычно применяются токи от 500 до 1000 а. Работа ведётся чаще всего на постоянном токе нормальной полярности, однако, как показывает опыт, возможна работа и на переменном токе. При отсутствии специального мощного электросварочного агрегата пользуются параллельным соединением двух-трёх нормальных агрегатов на одну дугу.

Необходимость мощного источника тока для питания дуги является недостатком подводной дуговой резки, так как не всегда возможно обеспечить место работ таким источником тока. Вторым большим недостатком дуговой резки является быстрое снижение скорости резки с возрастанием толщины разрезаемого металла, как это показано на графике фиг. 247. Поэтому в нормальных условиях рекомендуется применять дуговую резку для резки металла толщиной не свыше 10—15 мм металл толщиной свыше 15 мм б нормальных условиях целесообразнее резать другими способами. Дуговую резку под водой можно производить также угольным или графитным электродом на постоянном токе нормальной полярности. Способ этот пока не нашёл широкого применения. В стадии экспериментальных исследований находится использование для подводной резки специальных электродов, например из карборунда, окислов металлов и т. д. Практического применения подобные электроды ещё не нашли.