Сварка, резка и пайка металлов |

Автоматическая газовая сварка

В настоящее время в промышленности применяется главным образом ручная газовая сварка. Механизация и автоматизация этого важного технологического процесса находятся ещё в начальной стадии развития. Такое положение отчасти объясняется тем, что газовая сварка обычно применяется для относительно мелких нестандартных работ с небольшой длиной сварных швов, где автоматизация процесса не даёт особенно больших выгод.

В производствах массовых и серийных изделий с достаточно длинными сварными швами автоматическая газовая сварка заслуживает серьёзного внимания, значительно большего, чем ей уделялось до сих пор в нашей промышленности. Так, например, в производстве тонкостенных стальных труб на заварке продольного шва без присадочного металла достигнута скорость сварки на газовых автоматах 60 м/мин (3600 м/час), что, пожалуй, является рекордной цифрой для современной сварочной техники.

В газовых сварочных автоматах применяются мощные многопламенные горелки с водяным охлаждением. В зависимости от характера изделия применяются как перемещения горелки при неподвижном изделии, так и перемещения изделия относительно неподвижной горелки (например, автоматы для заварки продольного шва труб).

Для заварки продольного шва трубных заготовок применяются многопламенные горелки с расположением огней в один ряд вдоль оси шва. Число огней в горелке берётся от 20 до 40 при среднем расстоянии между огнями около 10 мм, причём это расстояние не остаётся постоянным, а меняется по длине наконечника горелки в соответствии с тепловым эффектом, который необходимо получить на отдельных участках зоны, обогреваемой горелкой. Производительность сварки в среднем 30 м/мин (1800 м/час) при полном проваре сечения. Газовая смесь берётся с избытком кислорода, что обеспечивает максимальную температуру пламени. Особенно эффективна автоматическая сварка стыковых и угловых швов с отбортовкой кромок, не требующих присадочного металла.

Газопрессовая сварка

Несомненным крупным достижением сварочной техники является новый способ, нашедший промышленное применение в конце второй мировой войны и получивший название газопрессовой сварки. Нормальной сварочной ацетилено кислородной горелкой можно не плавить металла, а лишь нагреть его до пластического состояния и выполнить сварку давлением, применив прессование или проковку разогретого металла. Подобный процесс до недавнего времени считался нерациональным, экономически невыгодным и на практике не применялся.

Нагрев для сварки давлением осуществлялся дешёвыми промышленными газами, сжигаемыми не в технически чистом кислороде, а в воздухе. Получаемое низкотемпературное пламя позволяло нагревать металл медленно и равномерно, без опасности местного расплавления, и в сочетании с проковкой осуществлять сварку удовлетворительного качества (например, сварку водяным газом). Подобный способ сварки сложен, дорог, малопроизводителен, требует громоздкого оборудования, поэтому хотя и давно известен, но получил ограниченное применение на немногих крупных заводах и в настоящее время почти совершенно вышел из употребления.

В новом способе газопрессовой сварки металл нагревается сварочным ацетилено-кислородным пламенем. Для создания интенсивного быстрого нагрева, необходимого для успешной высокопроизводительной сварки, нужно мощное нагревательное пламя. Для того чтобы это пламя не вызывало значительного расплавления металла, как при обычной сварке плавлением, нагрев рассредоточивается к вместо одного мощного пламени применяется большое количество малых огней, распределённых по значительной поверхности. Для этой цели строятся специальные многопламенные горелки с десятками и сотнями огней, имеющие малый диаметр выходных каналов (0,5—0,8 мм) и незначительный часовой расход ацетилена (40—100 л) для каждого огня. Расстояние между осями соседних огней составляет всего несколько миллиметров.

Нагреваемый металл подвергается действию большого количества огней и быстро (1—2 мин.) доводится до сварочного жара, позволяющего производить осадку. Применение большого числа малых огней, помимо равномерности нагрева, обеспечивает высокий тепловой к. п. д. процесса. Исследования Н. Н. Рыкалина показали, что тепловой к. п. д. ацетилено-кислородного пламени быстро снижается с увеличением размеров пламени и возрастает с уменьшением его размеров. Максимальное значение к. п. д. получает для пламени очень малых размеров, которое и используется в многопламенных горелках для газопрессовой сварки.

.Для большой устойчивости пламени горелки питаются ацетиленом высокого давления, причём, во избежание перегрева горелки и воспламенения горючей ацетилено-кислородной смеси внутри горелки корпус горелки имеет охлаждение водой, протекающей по внутренним каналам. Размеры и кон-фигурация горелки приспосабливаются к форме и размерам изделия, например труб данного диаметра.

Для зажатия свариваемых изделий и для осадки требуются более или менее сложные устройства, чаще всего с гидравлическим управлением, что вместе с горелкой и необходимыми приборами, а также с источниками питания горелки газами, образует установку для газопрессовой сварки.

Газопрессовая сварка получила уже довольно широкое применение для стыков стальных трубопроводов для газа, нефти и т. п. диаметром от 50 до 600 мм. Рассмотрим подробнее газопрессовую сварку трубопроводов, которая уже достаточно освоена.

Горелка для сварки трубопроводов имеет кольцевую форму и состоит из двух одинаковых половин, соединённых шарнирно. При смыкании полуколец горелки охватывается вся окружность сечения трубы, при раскрывании полуколец можно снять горелку с трубы или надеть на неё. Каждое полукольцо работает отдельно и самостоятельно, независимо от другого полукольца. На каждом полукольце с внутренней стороны помещаются мундштуки для выхода горючей ацетилено-кислородной смеси. Расстояние между осями мундштуков равно около б мм; оси каналов мундштуков направлены радиально к центру кольца (фиг. 144). Горелка получает готовую горючую смесь, заготовляемую в отдельных вынесенных из горелки камерах смешения, по одной на каждое полукольце.

Горелка весьма интенсивно греет стык соединяемых труб и в короткий срок доводит металл стыка до сварочного жара и перехода в пластическое состояние, позволяющее производить осадку.

Время нагрева стыка не зависит от диаметра трубы, а лишь от толщины её стенки, это объясняется тем, что с изменением диаметра трубы соответственно меняется и диаметр горелки и число мундштуков, так что на каждый мундштук приходится всегда определённый участок поверхности металла трубы, поэтому и время прогрева стыка зависит только от толщины стенки трубы. Это имеет большую практическую ценность и даёт возможность выполнения газопрессовой сварки стыков труб значительного диаметра с исключительной скоростью, не достижимой ни при одном из других способов сварки.

Примерный расход газов на 1 см2 свариваемого сечения равен для ацетилена 8—10 л и для кислорода 9—10 л.

Для газопрессовой сварки стальных труб чистое время нагрева в секундах может быть определено по эмпирической формуле:

где t — время нагрева в секундах;

k — коэффициент, имеющий значение от 8 до 12; s — толщина стенки трубы в мм,

Таким образом, чистое время нагрева трубы с толщиной стенки 6 мм будет равно около 1 мин. независимо от диаметра трубы. Большим техническим преимуществом газопрессовой сварки трубных стыков является отсутствие необходимости поворачивать трубы в процессе сварки.

При хорошей организации работы и точной калибровке и обрезке концов труб полное время сварки трубного стыка может быть доведено до 3—5 мин., что вместе с высоким качеством и прочностью стыка, выполненного газопрессовой сваркой, делает этот метод весьма выгодным при сооружении больших трубопроводов для газа, нефтепродуктов и других назначений.

Устройство для газопрессовой сварки стыков трубопроводов имеет вид сложного механизированного и автоматизированного самоходного агрегата — комбайна, самостоятельно перемещающегося вдоль трубопровода и выполняющего за рабочую 8-часовую смену сварку стыков на протяжении до 2 км трубопровода. Все необходимое оборудование размещается на мощном гусеничном тракторе с повышенной проходимостью. Для выполнения грузоподъёмных операций трактор снабжён боковой стрелой. В периоды остановок мотор трактора приводит в действие все необходимые механизмы, в том числе подъёмный кран и масляный насос, питающий механизм зажатия и осадки сварочной машины. На прицепе к трактору помещаются мощный ацетиленовый генератор высокого давления и батарея кислородных баллонов.

Трубы под газопрессовую сварку должны иметь хорошо калиброванные концы с достаточно постоянной толщиной стенок, правильным торцевым срезом, лежащим в плоскости, перпендикулярной оси трубы. На концах труб делается небольшой скос кромок, образующий при сборке угол раскрытия, равный в зависимости от толщины стенки 12—25°. Перед сваркой стыкуемые кромки зачищаются до металлического блеска.

Работу по сварке труб выполняют две бригады, работающие совместно и согласованно: сборочноцентровочная и сварочная. Сварочная бригада, пользуясь всеми механизмами сварочного агрегата — комбайна, в особенности же сварочной машиной или сварочной головкой, выполняет наиболее ответственную операцию сварки стыка.

Сварочная головка подвешена на троссе и перемещается подъёмной стрелой трактора. Головка состоит из гидравлического сварочного пресса и сварочной горелки.

Гидравлический пресс состоит из двух прочных стальных колец, каждое из которых, в свою очередь, состоит из двух полуколец, соединённых шарнирно четырьмя стальными стержнями, являющимися штоками горизонтальных гидравлических цилиндров, производящих перемещение колец в осевом направлении, т. е. осадку. Кроме того, каждое кольцо имеет вертикальный гидравлический цилиндр, производящий выдвижение из тела кольца радиальных рифлёных кулачков, производящих зажатие трубы. Между кольцами пресса помещается кольцевая многопламенная сварочная горелка. Общий вид газопрессовой установки для сварки труб показан на фиг. 145.

Когда концы труб сомкнуты и сцентрованы центровочной бригадой, на стык надевается сварочная головка и закрепляется так, чтобы средняя плоскость горелки совпала со средней плоскостью стыка. После того как достигнута правильная установка горелки, сварщик подаёт сигнал трактористу о подаче масла в цилиндры зажатия пресса, которые плотно зажимают стык труб радиальными стальными кулачками с рифлёной поверхностью, выдвигающимися из тела кольца.

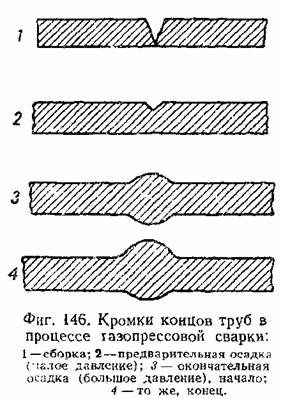

После подачи масла низкого давления в цилиндры осадку трубы, смещаясь в осевом направлении, сжимаются в стыке с усилием порядка 1 кг/мм2 сечения металла трубы. Общая величина осадочного давления равна 7—12 т для труб средних размеров. Затем зажигается и окончательно центрируется по стыку горелка. Канавка стыка по мере нагрева начинает заплывать (фиг. 146), металл выдавливается наружу, образуя усиление. Горелка остаётся всё время неподвижной, что форсирует нагрев и защищает металл стыка от окисления.

После заполнения металлом разделки кромок, разогревают металл по обе стороны стыка, для чего сообщают посредством управляющего рычага горелке от руки: колебания на 10 мм от оси стыка в обе стороны. Через несколько секунд достигается достаточный прогрев стыка и прилегающей зоны, и тракторист по сигналу сварщика подаёт масло высокого давления (до 30—50 атм ) в цилиндры осадки-пресса, вследствие чего осадочное давление на стыке возрастает до 3—3,5 кг/мм2 сечения металла трубы, в результате чего происходит значительная пластическая деформация металла и осадка стыка, примерно на 10 мм.

Процесс осадки длится около 5 сек., сварщик в это время продолжает разогрев металла колебательными движениями горелки. По окончании осадки горелка отводится в сторону и тушится. Для некоторого охлаждения стыка и увеличения его механической прочности сваренный стык выдерживается 5—10 сек., в прессе под давлением. На этом процесс сварки заканчивается, тракторист приостанавливает подачу масла, прекращается давление, сварочная головка снимается со сваренного стыка и переносится трактором к новому месту сварки.

Газопрессовая сварка применялась в строительстве газопровода Саратов — Москва и особенно широко и успешно для сварки труб диаметром 20" (508 мм) на строительстве газопровода Дашава — Киев.

Возможной крупной областью .применения газопрессовых машин является газопрессовая сварка рельсового стыка, представляющая значительные дополнительные трудности по сравнению со сваркой труб. Ввиду того, что рельс имеет сложный профиль сечения с резко различной толщиной металла в отдельных частях (головка, шейка, подошва), за короткое время трудно получить равномерный прогрев металла по всему сечению, что важно для получения качественной сварки.

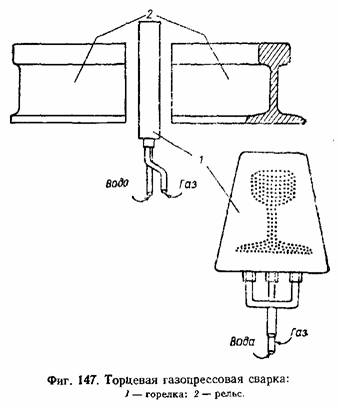

В связи с разработкой способа сварки рельсового стыка, автор книги предложил видоизменённый способ газопрессовой сварки. В обычном способе газопрессовой сварки производится нагрев боковой поверхности металла, а свариваемое сечение не подвергается действию газового пламени. В предлагаемом способе нагревающее газовое пламя действует непосредственно на поверхность свариваемого сечения. Схема этого способа показана на фиг. 147. Если обычный способ назвать боковой газопрессовой сваркой, то новый способ может быть назван торцевой газопрессовой сваркой. При торцевой сварке отверстия для горючей смеси и огни пламени распределяются равномерно по всему сечению сварки. Горелка для газопрессовой сварки изготовляется двусторонней.

Новый способ вносит существенное изменение в процесс газопрессовой сварки, так как непосредственное действие пламени на торцевую поверхность стыка вызывает Оплавление металла. Жидкий металл должен быть удалён из стыка выдавливанием в процессе осадки, а в непосредственное соприкосновение входят и свариваются слои металла, нагретые лишь до пластического состояния.

В нормальном стыке, выполненном торцевой газопрессовой сваркой, металлографическое исследование не обнаруживает структуры литого металла. По своим технологическим особенностям торцевая газопрессовая сварка во многом напоминает контактную электросварку оплавлением, и по аналогии может быть названа газопрессовой сваркой оплавлением. Торцевая газопрессовая сварка в ряде случаев представляет существенные преимущества перед методом боковой газопрессовой сварки. Основные преимущества сводятся к следующему:

Боковая газопрессовая сварка требует пригонки и весьма тщательной зачистки соединяемых поверхностей. Загрязнения и окислы, имевшиеся на соединяемых поверхностях, как правило, не удаляются в процессе сварки и остаются в сварном соединении снижая его прочность. Торцевая сварка не требует точной пригонки соединяемых поверхностей, поскольку они оплавляются в процессе сварки, поэтому для сварки пригодны поверхности, полученные не посредственно после аккуратной газокислородной резки без какой-либо последующей обработки.

При осадке оплавленный металл выдавливается в наружный грат вместе с поверхностными загрязнениями, поэтому не требуется особо тщательной очистки соединяемых поверхностей. Отсутствие необходимости в точной пригонке и тщательной очистке соединяемых поверхностей часто является решающим преимуществом торцевой газопрессовой сварки.

При сварке больших толщин и сложных профилей иногда затруднительно обеспечить достаточно равномерный одновременный прогрев всей площади сечения. Примером может служить сечение железнодорожного рельса. В подобных случаях торцевой способ даёт лучшие результаты, поскольку огни горелки распределяются по всей площади сечения и обеспечивают достаточно равномерный его нагрев независимо от площади сечения и конфигурации.

При торцевом способе металл оплавляется, поэтому практически можно сваривать почти все стали и некоторые цветные металлы.

На фиг. 148 показана горелка для торцевой газопрессовой сварки. При небольших толщинах металла возможна газопрессовая сварка оплавлением с направлением пламени приблизительно параллельно поверхности стыка, такой метод может быть назван комбинированной или боковой газопрессовой сваркой оплавлением. Комбинированная газопрессовая сварка даёт хорошие результаты, например, при сварке встык стальных листов толщиной от 1,5 до 8 мм. На фиг. 149 схематически изображены три разновидности газопрессовой сварки. Имеются основания ожидать дальнейшего быстрого развития применения газопрессовой сварки.

Ацетилено-кислородное пламя, вследствие своей высокой температуры, позволяющей быстро нагревать металл, обладает ценными технологическими свойствами и находит промышленное применение, кроме сварки металлов, в кислородной резке стали, твёрдой пайке. Кроме того, ацетилено-кислородное пламя широко используется для металлизации распылением металла. Успехи в конструировании многопламенных горелок позволили широко использовать ацетилено-кислородное пламя для поверхностной термообработки, главным образом закалки стали и чугуна. Многопламенные горелки успешно применяются для очистки поверхности металла от ржавчины, краски и других загрязнений. Объём книги не позволяет остановиться на специальных применениях ацетилено-кислородного пламени.