Сварка, резка и пайка металлов |

Металлические электроды с тонкой обмазкой

В сварочной технике применяются различные металлические электроды для дуговой сварки, из которых наибольшее значение имеют стальные электроды.

Современный металлический электрод (фиг. 44) состоит из двух частей: электродного стержня и покрытия или обмазки. Электродный стержень представляет собой выправленный кусок стальной

проволоки нужного диаметра и установленной длины. Диаметр стержня принимается за диаметр электрода.

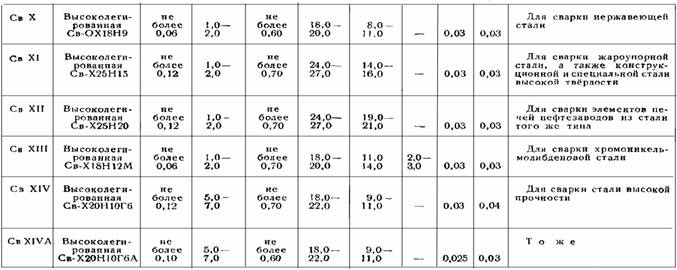

Наиболее распространены электроды диаметром от 3 до 6 мм нормальная длина равна 450 мм. Стальная проволока для дуговой электросварки и газовой сварки изготовляется по ГОСТ 2246-51, предусматривающему диаметры проволоки от 1 до 12 мм. Химический состав стальной электродной проволоки подбирается в зависимости от характера работ и состава свариваемого материала. ГОСТ 2246-51 включает 19 сортов или марок электродной проволоки, отличающихся по химическому составу металла (табл. 3). Наиболее распространёнными являются марки СвI и СвII , а для ответственных работ СвIА . Металл проволоки этих марок является малоуглеродистой кипящей сталью со строгим ограничением содержания углерода и вредных примесей серы и фосфора. Эти марки проволоки используются для выполнения подавляющего большинства сварочных работ. Остальные марки проволоки, металл которых представляет собой различные легированные стали, применяются реже для работ специального характера.

Обмазка или покрытие электрода состоит из порошкообразных материалов различного состава, сцементированных для прочности жидким стеклом или другим подходящим склеивающим материал лом. Электродные обмазки могут быть разделены на две большие группы: 1) тонкие или ионизирующие или стабилизирующие обмазки; 2) толстые или качественные обмазки. Принадлежность электрода к той или другой категории может быть определена уже при внешнем осмотре по толщине покрытия, нанесённого на поверхность электрода. Тонкие обмазки наносятся слоем толщиной в несколько десятых долей миллиметра, вес обмазки 1—5% от веса электродного стержня. Толстые или качественные обмазки наносятся слоем толщиной I—3 мм. Вес их составляет 15—30, а часто и более процентов от веса электродного стержня.

Основное назначение тонких обмазок — стабилизировать, т. е. сделать более устойчивым горение дуги. Стабилизация дуги достигается усилением ионизации дугового промежутка, производимым обмазками. При горении дуги вместе с электродным стержнем плавится и испаряется также и обмазка, нанесённая на поверхность электрода. Пары материала обмазки, попадая в столб дуги и подвергаясь действию высокой температуры, прежде всего подвергаются диссоциации, т. е. распадению сложных химических соединений на более простые, вплоть до свободных атомов. Если в обмазке имеются вещества с низким потенциалом ионизации, например щелочные и щёлочно-земельные металлы, то пары обмазки легко ионизируются и повышают электропроводность дугового промежутка, облегчая горение дуги. Теория и опыт показывают, что достаточно примешать к газу с высоким потенциалом ионизации небольшое количество паров с низким потенциалом ионизации, чтобы понизить средний эффективный потенциал ионизации газовой смеси и резко увеличить степень её ионизации и электропроводность. Например, достаточно примешать к воздуху (потенциал ионизации около 15 в) около 1%паров калия (потенциал ионизации 4,3 в), чтобы степень ионизации и электропроводность смеси увеличились в несколько раз. При сварке стальными электродами в дуговом промежутке имеются в большом количестве пары железа с потенциалом ионизации 7,8 в. Поэтому усиливать ионизацию дугового промежутка могут лишь элементы, имеющие потенциал ионизации менее 7,8 в.

![]() (поташ), карбонат кальция СаС03

(поташ), карбонат кальция СаС03

и т. д., а также мел, мрамор, известняк, полевой шпат (ортоклаз), некоторые глины, древесная зола и т. п. вещества, содержащие щелочные и щёлочноземельные металлы.

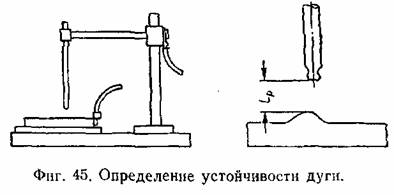

Автором настоящей книги предложен объективный метод оценки устойчивости дуги и сравнения различных обмазок и электродов в этом отношении. Опыт производится следующим образом (фиг. 45). Электрод закрепляется вертикально в штативе над стальной пластиной с металлически чистой поверхностью. Пластина и электрод присоединяются к нормальному сварочному трансформатору. Зажигается дуга посредством замыкания дугового промежутка прикосновением конца угольного стрежня.

Дуге дают догореть до естественного обрыва, после чего замеряют промежуток между концом электрода и поверхностью пластины, как показано на фиг. 45. Чем больше длина обрыва дуги, тем выше её устойчивость.

На фиг. 46 дана диаграмма, показывающая результаты опытов, проведённых автором с различными соединениями калия и натрия.

Как видно, во всех случаях соединение калия (потенциал ионизации 4,3 в) даёт устойчивость дуги более высокую, чем аналогичное соединение натрия (потенциал ионизации 5,1 в). Таким же образом автором были выявлены элементы и соединения, резко понижающие устойчивость горения дуги, поэтому следует избегать введения их в электродные обмазки.

К гасителям дуги относится вода (поэтому отсыревшие электроды не пригодны для сварки); не рекомендуются также для обмазок вещества, содержащие кристаллизационную воду или сильно гигроскопические. Гасят дугу галоиды, в особенности хлор и фтор и их соединения, борная и фосфорная кислоты и их соединения.

Простейшей тонкой обмазкой является широко известная меловая обмазка, состоящая из тонкого порошка мела, сцементированного в прочный слой жидким стеклом. Тонкий порошок мела взбалтывается в водном растворе жидкого стекла до получения пасты необходимой густоты. Электродные стержни погружаются в пасту и при медленном вытаскивании из неё покрываются равномерным тонким слоем пасты, а затем устанавливаются или подвешиваются в вертикальном положении для подсушки.

![]() . От модуля жидкого стекла зависит клеящая способность стекла, возрастающая с увеличением модуля. Для электродных обмазок применяется жидкое натровое стекло с модулем от 2,2 — до 3,0.

. От модуля жидкого стекла зависит клеящая способность стекла, возрастающая с увеличением модуля. Для электродных обмазок применяется жидкое натровое стекло с модулем от 2,2 — до 3,0.

Ввиду простоты изготовления и дешевизны материалов меловая обмазка до настоящего времени имеет широкое распространение в нашей промышленности, несмотря на низкое качество сварки меловыми электродами. Помимо меловой обмазки применяются и другие тонкие или ионизирующие обмазки, которые сохранили своё значение до настоящего времени, например для сварки малых толщин стали — от 0,5 до 2,0 мм.

![]()

Составные части обмазки измельчаются в тонкий порошок и смешиваются в указанном соотношении. Полученная смесь замешивается в пасту необходимой густоты на водном растворе декетрина . Электроды обмакиваются в эту пасту и подсушиваются. Сухую смесь можно замешивать и на водном растворе жидкого стекла, однако устойчивость дуги при этом будет несколько хуже.

Хромовокислый калий, являющийся одним из наиболее сильных ионизаторов, повышает устойчивость дуги и даёт возможность работать на очень малых токах, начиная от 20 а, что весьма важно при сварке тонких материалов. Титановая руда и полевой шпат, сплавляясь, дают шлак с хорошими физическими свойствами. Электроды с обмазкой МТ в настоящее время применяются заводами, имеющими дело со сваркой тонкого металла, например взамен газовой -сварки, которая обходится дороже и вызывает увеличенное коробление изделий.

![]() угол загиба (при толщине металла 10—12 мм) а = 40—50°.

угол загиба (при толщине металла 10—12 мм) а = 40—50°.

Эти показатели резко снижены против показателей для основного металла, в особенности показатели, характеризующие способность металла к пластическим деформациям. Это совершенно недопустимо для ответственных сварных изделий, как, например, паровых котлов, частей машин, работающих при больших переменных и динамических нагрузках, и т. п. Такое резкое снижение показателей механических свойств происходит вследствие значительных неблагоприятных изменений в составе наплавленного металла, вызываемых процессом сварки.

Для сравнения приводится химический состав металла электрода с меловой обмазкой и металла, наплавленного этим электродом (табл. 4). Изменение химического состава сводится к следующему: сильно выгорает углерод, более чем на половину выгорает и испаряется марганец, почти начисто выгорает кремний и лишь вредные примеси — сера и фосфор — остаются в том же количестве, что и до сварки. Кроме того, в наплавленном металле в большом количестве появляются новые составные части — кислород и азот, поступающие из атмосферного воздуха. Количество этих примесей значительно превышает нормы, допускаемые для основного металла. Содержание кислорода возрастает в 5—10 раз, а содержание азота — в 50—100 раз. Особенно характерно высокое содержание азота в наплавленном металле, делающее металл хрупким. Долгое время сварочная техника довольствовалась электродами с тонкой обмазкой, и для дуговой сварки оставались запрещёнными наиболее важные и ответственные изделия.