Обработка деталей |

Режим заточки

В неразрывной связи с характеристиками шлифовальных кругов, применяемых для заточки режущих инструментов, находится режим заточки. Только правильное сочетание характеристики заточного круга с режимом заточки обеспечивает высокую производительность и качество затачиваемого инструмента. Составляющие режима заточки — скорость вращения шлифовального круга (скорость резания), продольная и поперечная подачи, окружная скорость затачиваемого инструмента — должны быть различными при заточке разных по конструкции и инструментальному материалу инструментов. Влияние на выбор режима заточки оказывает и характеристика заточного круга. Повышение скорости вращения заточного круга так же как при шлифовании повышает производительность и чистоту затачиваемой поверхности режущих инструментов. С повышением скорости вращения круга уменьшается давление, приходящееся на одно зерно. Это вызывает уменьшение самозатачивания круга, а следовательно, способствует более быстрому затуплению зерен. Поэтому, чтобы предотвратить быстрое затупление круга и связанное с ним обильное теплообразование в зоне резания, необходимо пропорционально увеличению скорости круга увеличивать и остальные составляющие режима резания. Тогда нагрузка на режущие зерна остается постоянной и достаточной для осуществления нормального процесса самозатачивания круга. Невозможность получения на заточных станках большой скорости продольного перемещения инструмента, объясняющаяся отсутствием у большинства заточных станков механического продольного возвратно-поступательного движения, а также большая инерционность столов станков, ограничивающая увеличение продольной подачи вследствие ударов при реверсировании движения стола, ограничивают повышение скорости заточки. Поэтому при назначении режимов заточки необходимо максимально использовать возможности станка и шлифовального круга. Следует помнить, что чем меньше круг находится в контакте с затачиваемой поверхностью, тем меньше она нагревается, а следовательно, меньше вероятность появления прижогов и трещин. В табл. 13 приводятся данные режимов заточки различных режущих инструментов.

Технология доводки инструментов 8, сущность доводки инструментов

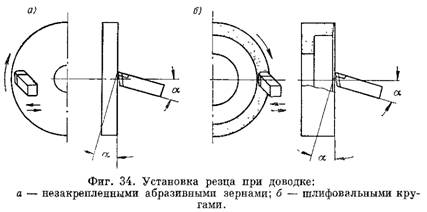

Для получения точных размеров инструмента, острых прямолинейных режущих кромок и ровной гладкой режущей поверхности резцов и зубьев многолезвийных инструментов применяется доводка. Доводка повышает стойкость инструментов между заточками на 25—100% и улучшает качество обрабатываемых поверхностей деталей. Это объясняется тем, что даже чистовая заточка инструментов шлифовальными кругами не обеспечивает правильной геометрии рабочей части инструмента и необходимой чистоты поверхности. Рабочие поверхности инструмента, как правило, получаются с большими микронеровностями и завалами, а режущие лезвия — со значительными выкрашиваниями и отступлениями от прямолинейности. Доводка режущих инструментов, особенно, оснащенных твердым сплавом и минералокерамикой, является одним из основных резервов повышения качества инструментов. Ее производят двумя способами: мелкозернистыми шлифовальными кругами или брусками и пастами или смесями, в которых зерна абразивного материала находятся в свободном, незакрепленном состоянии. Сущность процесса доводки мелкозернистыми абразивными инструментами заключается в снятии тончайшего слоя инструментального материала1 посредством тонкого шлифования. Небольшие размеры абразивных зерен, применяемых для доводочных абразивных инструментов (обычно № 180—320), в сочетании с небольшими глубинами резания и продольными подачами способствуют быстрому снятию с доводимой поверхности микронеровностей и получению прямолинейных режущих кромок. При правильно подобранных режимах доводки и оптимальных характеристиках шлифовального круга этот способ успешно применяется при доводке инструментов из инструментальных сталей, с пластинами твердого сплава и минералокерамики. Существенным недостатком доводки шлифовальными кругами на керамической связке является необходимость частой правки кругов, ввиду потери режущей способности абразивных зерен, могущей вызвать перегрев инструментального материала, появление при-жогов и микротрещин. Поэтому чаще применяют мелкозернистые круги на бакелитовой связке, уменьшающие опасность появления указанных дефектов. Доводка инструментов шлифовальными кругами обеспечивает высокую производительность процесса, может быть легко механизирована и автоматизирована. Этот способ незаменим при доводке инструментов, у которых необходимо получить высокую точность в размерах (мерные многолезвийные инструменты) или в расположении режущих кромок, как например, при доводке резцов конструкции токаря-новатора В. А. Колесова. Доводку незакрепленными зернами производят на чугунных дисках. Диск из серого мелкозернистого чугуна перлитной структуры твердостью НБ 120—140 вращается со скоростью 2,5— 1,5 м/сек. На поверхность его наносят, а затем растирают равномерный тонкий слой доводочной пасты или абразивной смеси. Доводимый инструмент вручную или с помощью приспособления, обеспечивающего постоянный прижим, подводят к диску. Процесс доводки ведут при возвратно-поступательном перемещении доводимой поверхности относительно вращающегося диска. Так как материал доводочного диска мягче доводимого инструментального материала, абразивные зерна шаржируют рабочую поверхность диска, т. е. внедряются в него. При прижиме инструмента к диску зерна царапают инструментальный материал, снимая с него тонкую стружку. Часть абразивных зерен свободно перекатывается между поверхностями диска и инструмента и практически в первоначальном периоде резания не участвует. Зерна, шаржированные в поверхность диска, под действием его вращения и прижима при доводке частично разрушаются и вступают в резание при последующих проходах инструмента. Поэтому с течением времени общее количество режущих зерен увеличивается, а размер их уменьшается. Это повышает чистоту доводимой поверхности, но одновременно снижает съем инструментального материала. Чтобы процесс доводки проходил нормально, необходимо периодически наносить на диск пасту или абразивную смесь. Доводка инструментов незакрепленными абразивными зернами протекает без заметного повышения температуры в зоне резания, не вызывает перегрева инструментального материала, исключает появление прижогов и микротрещин. На фиг. 34, а дана схема установки резца при доводке на чугунном диске незакрепленным зерном и направление вращения доводочного диска. Вращение при этом должно быть таким, чтобы абразивные зерна входили в зону резания со стороны материала державки, а не на пластину, как это имеет место при доводке шлифовальными кругами (фиг. 34, б), благодаря чему исключается появление завалов режущих поверхностей инструмента, повышается острота режущих кромок и уменьшается их радиус скругления. Доводка режущих инструментов шлифовальными кругами и незакрепленными абразивными зернами на чугунных дисках производится по узкой ленточке шириной 2—3 мм. Поэтому углы поступающих на операцию доводки инструментов должны быть увеличены по поверхностям, подвергающимся доводке, на 2—3° по сравнению с указанными на чертеже.

Высокое качество доводки достигается только в том случае, если заточка проведена правильно и если осуществлен тщательный контроль 1 за геометрией рабочей части инструмента и качеством затачиваемых и доводимых поверхностей. Доводку инструментов производят сначала по задним поверхностям, затем по передней. Вершину резцов доводят последней. Для большей сохранности рабочей поверхности доводочного диска" вершину резца доводят на участке вблизи центра диска. Как правило, доводка не может полностью устранить грубые дефекты заточки: прижоги, завалы кромок, низкую чистоту поверхности.