Обработка деталей |

Выбор шлифовальных кругов

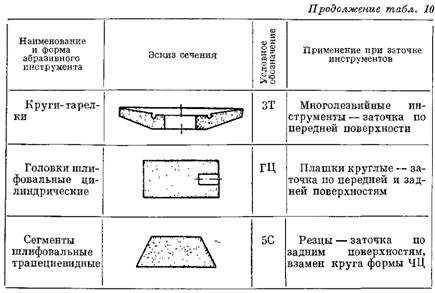

Заточка режущих инструментов является ответственной операцией как при изготовлении режущих инструментов, так и при восстановлении их режущих свойств после затупления при обработке деталей. На процесс заточки, качество затачиваемых инструментов и производительность операции большое влияние оказывает правильный выбор шлифовальных кругов и их рациональная эксплуатация. Выбор характеристики шлифовального круга зависит от конструкции и назначения режущего инструмента, материала его рабочей части, конструкции и назначения заточного станка, режимов заточки. Характеристику абразивного инструмента составляют: форма и размер, род и зернистость абразивного материала, ступень твердости, род связки и структура2. Конструкция и назначение режущего инструмента предопределяют форму шлифовального круга. При заточке режущих инструментов используются круги, форма которых приведена в табл. 10 3. Размер шлифовального круга выбирается обычно в зависимости от конструкции заточного станка. Рекомендуется применять круги возможно больших диаметров, так как с их увеличением повышается производительность и качество заточки. Исключение составляет заточка протяжек для обработки отверстий и круглых плашек, для заточки которых требуются круги оптимальных размеров. Увеличение размеров кругов при заточке этих протяжек ограничивается вследствие срезания затачиваемой передней поверхности зуба (см. стр. 54), а при заточке круглых плашек — размером стружечных отверстий. Диаметр шлифовальной головки формы ГЦ при заточке круглых плашек равен примерно (0,7—0,9) d, где d — диаметр стружечного отверстия. Большое значение при выборе характеристики шлифовального круга имеет материал затачиваемого инструмента. Это объясняется существенными различиями в физико-механических свойствах материалов, из которых изготавливается рабочая часть инструмента. Инструментальные стали — углеродистые, легированные и быстрорежущие обладают сравнительно высокой теплопроводностью, менее склонны к прижогам и трещинам, чем твердые сплавы и минералокерамика. Наличие в твердых сплавах высокотвердых карбидов вольфрама и титана, а в минералокерамике — кристаллической окиси алюминия вызывает при заточке интенсивное затупление абразивных зерен.

При заточке инструментов из инструментальных сталей применяют круги из электрокорунда белого. Обрабатывая инструментальный материал в закаленном состоянии до твердости зерна белого электрокорунда интенсивно самозатачиваются за счет скалывания силами резания мельчайших частиц с режущих зерен. Высокая самозатачиваемость этого материала обеспечивает при заточке инструментов производительность и качество обрабатываемых поверхностей. При заточке инструментов, армированных пластинами твердого сплава и минералокерамики, применяют карбид кремния и алмаз. Карбид кремния обладает более высокой твердостью и хрупкостью, чем электрокорунд белый. Его зерна имеют острые края и образуют при раскалывании острые режущие кромки. В зависимости от технологии изготовления и наличия примесей карбид кремния выпускается двух разновидностей — зеленый (КЗ) и черный (КЧ). Карбид кремния зеленый по сравнению с карбидом кремния черным обладает большей однородностью, меньшим содержанием примесей, он более тверд, но менее вязок. Высокие показатели твердости и режущих свойств карбида кремния позволяют его использовать при заточке твердосплавных инструментов. Для заточки пластин двух карбидного твердого сплава лучше применять карбид кремния зеленый, для одно карбидных твердых сплавов — карбид кремния черный.

Карбид кремния, обладая высокой режущей способностью и хрупкостью, используется только для обработки материалов с низким сопротивлением разрыву. Хрупкость карбида кремния не позволяет его применять для обработки сталей, так как их высокая вязкость вызывает при шлифовании большие усилия резания, способствующие интенсивному выкрашиванию режущих зерен и их вырыванию из связки. Поэтому при заточке твердосплавных инструментов необходимо стремиться к тому, чтобы кругами из карбида кремния затачивалась только рабочая часть инструмента с возможно меньшим шлифованием участков стальной державки (см. стр. 12—14). Для снятия материала державок лучшим абразивным материалом является электрокорунд нормальный (Э). В последние годы, в связи с открытием в Советском Союзе богатейших месторождений алмазов, для заточки твердосплавных инструментов шире стали применять шлифовальные круги, абразивным материалом которых является алмаз. Алмаз — это кристаллический углерод, самый твердый из материалов, встречающихся в природе. Все известные в настоящее время искусственные абразивные материалы уступают ему в твердости, но наряду с этим, алмаз очень хрупок, плохо сопротивляется ударной нагрузке, и поэтому алмазные круги применяются только для окончательной обработки твердосплавных инструментов, когда требуется снять небольшой слой материала, а затачиваемая поверхность предварительно обработана и отсутствует ударная нагрузка на зерно алмаза. Зернистость абразивного материала, из которого изготовлен инструмент, влияет на производительность процесса заточки и чистоту затачиваемой поверхности. Так же как при слесарной обрдботке в зависимости от операции требуются напильники с крупным, средним и мелким зубом, так и при заточке применяются круги с различной крупностью зерна. Крупность зерен абразивного материала характеризует его зернистость. По зернистости эти материалы разделяются на три группы: шлифзерно (от № 10 до 90), шлифпорошки (от № 100 до 320) и микропорошки (от М28 до М7). Шлифовальные круг зернистостью до № 100 применяются для заточки режущих инструментов, остальные номера зернистостей используются только для доводки.

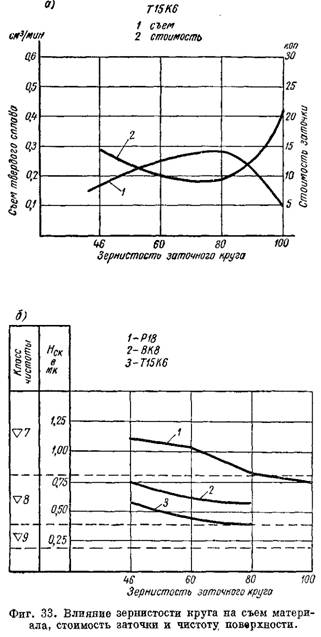

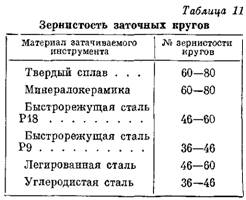

На фиг. 33, а и б приведены графики, характеризующие влияние зернистости заточного круга на съем инструментального материала, стоимость заточки и чистоту затачиваемой поверхности. Эти данные показывают, что при заточке твердосплавных инструментов целесообразнее применять круги зернистостью 60— 80, так как они при наименьшей стоимости заточки обеспечивают наибольший съем твердого сплава и высокую чистоту поверхности. Несмотря на то, что с увеличение номера зернистости заточного круга, чистота поверхности инструментов из быстрорежущей стали повышается, для заточки инструментов из этой

стали следует применять круги зернистостью 46—60. Более мелкозернистые нруги при заточке инструментов из быстрорежущих сталей вызывает прижог затачиваемых поверхностей и снижение стойкости инструмента при работе. Зернистость круга, как это видно из фиг. 33, при заточке оказывает меньшее влияние на чистоту поверхности твердосплавных инструментов, чем инструментов из быстрорежущей стали. При заточке кругами одной и той же зернистости чистота поверхности твердосплавных инструментов, как правило, на один класс выше. Повышение производительности заточки твердосплавных инструментов при использований кругов зернистостью 60—80 объясняется тем, что на единицу затачиваемой поверхности твердосплавного инструмента приходится значительно большее количество активно участвующих в резании зерен, чем при заточке кругом зернистостью 46. Чем большее количество зерен абразивного материала находится в каждый момент в зоне резания, тем меньшее давление оказывается на каждое из зерен, тем более рационально используются его режущие свойства. Однако дальнейшее уменьшение размера зерна связано с резким уменьшением подачи на глубину, отчего съем твердого сплава в единицу времени сокращается. Становится экономически нецелесообразным применять эти круги для заточки. Одновременно с уменьшением зернистости круга уменьшается размер пор, а следовательно, и пространство для размещения снимаемой в зоне резания стружки, ухудшаются также условия охлаждения инструмента. В зависимости от затачиваемого инструментального материала рекомендуется применять круги зернистостей, указанных в табл. 11. Твердость заточного круга оказывает очень большое влияние на процесс заточки режущих инструментов. От правильно выбпаннойтвепния инструмента. В зависимости от затачиваемого инструментального материала рекомендуется применять круги зернистостей, указанных в табл. 11. Твердость заточного круга оказывает очень большое влияние на процесс заточки режущих инструментов. От правильно выбранной твердости круга зависит производительность операции и качество затачиваемого инструмента. Под твердостью круга понимается сопротивление связки выкрашиванию зерен и удержание их до того момента, пока они не потеряют своей режущей способности. При выборе круга по твердости следует стремиться к тому, чтобы при заточке он наиболее длительное время сохранял режущую способность, присущую абразивному материалу. В процессе заточки режущие кромки зерен абразивного материала затупляются либо за счет истирания, либо за счет скалывания мельчайших частиц. При затуплении зерен увеличивается площадь соприкосновения поверхности зерна с поверхностью затачиваемого материала и соответственно от скольжения зерен по обрабатываемой поверхности возрастают силы трения и давление в зоне резания. Возрастающее давление вызывает выкрашивание или скалывание зерен, участвующих в резании, благодаря чему в резание вступают новые острые режущие грани зерен.

Свойство круга в процессе шлифования и заточки восстанавливать режущую способность рабочей поверхности за счет удаления или разрушения затупившихся под действием сил резания зерен присуще любому шлифовальному кругу. Однако в зависимости от физико-механических свойств затачиваемого материала, рода абразивного материала и ступени твердости абразивного инструмента степень самозатачиваемости круга может быть различной. При заточке твердосплавных инструментов круг должен обладать высокой степенью самозатачиваемости, так как при значительном возрастании давления в зоне резания повышается температура, вызывающая появление прижогов и трещин на обрабатываемых поверхностях инструмента. Поэтому при заточке твердосплавных инструментов применяются круги на керамической связке низких ступеней твердости Ml, М2, МЗ и реже СМ1, твердость кругов на бакелитовой связке должна быть выше на 1—2 ступени. Такие круги в процессе заточки интенсивно самозатачиваются не только за счет скалывания режущих зерен, но и за счет их частичного выкрашивания из связки, что обеспечивает длительную работу резания новыми острыми зернами и тем самым предотвращает появление брака затачиваемых инструментов по прижогам и трещинам. Чем больше в твердом сплаве карбидов вольфрама и титана, тем мягче следует применять шлифовальный круг. При заточке минералокерамических инструментов используются круги тех же твердостей, что и для заточки твердосплавных инструментов. В том случае, когда при заточке следует выдержать высокую точность размеров или формы затачиваемого инструмента, применяются круги более твердые. По мере затупления для восстановления режущей способности таких кругов осуществляют их периодическую правку, при которой с рабочей поверхности круга удаляется слой затупившихся абразивных зерен. При заточке режущих инструментов применяются круги на керамической и бакелитовой связках. До последнего времени круги на керамической связке находили наиболее широкое применение. Однако их повышенные хрупкость, трение и теплообразование в зоне резания требуют тщательного выбора кругов по твердости и зернистости. Незначительное отклонение характеристики кругов от оптимальной приводит либо к прижогам и трещинам затачиваемой поверхности, когда твердость круга выше, чем требуется, либо к интенсивному износу круга и искажению геометрической формы затачиваемого инструмента, когда твердость круга недостаточна. Особенно точно по твердости должны быть выбраны круги для заточки инструментов, оснащенных твердыми сплавами и минералокерамикой. В кругах на бакелитовой связке сильнее выражено свойство самозатачивания, чем в кругах на керамической связке. При работе бакелитовыми кругами теплообразование в зоне резания значительно меньше. Поэтому использование их при заточке твердосплавных инструментов, несмотря на некоторое повышение расхода целесообразно и технологически, и экономически. Качество инструмента при этом значительно повышается и ликвидируется брак по прижогам и трещинам. Колебания в твердости кругов на бакелитовой связке в меньшей степени сказываются на процессе заточки, поэтому выбор их характеристики значительно проще, чем керамических кругов. По данным алмаз при использовании бакелитовых кругов на операциях заточки твердосплавных инструментов (резцов, сверл, разверток, ножей скоростных фрез) производительность повышается в 1,5—2 раза, а чистота поверхности — на один-два класса, совершенно исключаются прижоги и трещины, значительно сокращается количество правок кругов. Во многих случаях удается подобрать такую характеристику кругов на бакелитовой связке, при которой совершенно не требуется их правка. Поэтому, несмотря на повышенное самозатачивание кругов при съеме твердого сплава, их общий расход может быть меньшим, чем расход кругов на керамической связке. При работе бакелитовыми кругами скорость вращения круга следует повышать до 25—35 м/сек. С повышением скорости вращения круга замедляется затупление режущих зерен, возрастает стойкость круга и производительность заточки. Бакелитовые круги зернистостью 46—80 применяют для заточки, а зернистостью 180—220 для доводки инструментов. Под структурой инструмента обычно понимается процентное соотношение объема абразивного материала в единице объема инструмента. Чем больше абразивного зерна в единице объема круга, тем плотнее структура инструмента. Структура абразивного инструмента влияет на величину свободного пространства между зернами. При заточке режущих инструментов желательно применять круги с более свободным пространством между зернами, так как это облегчает удаление стружки из зоны резания, уменьшает возможность появления прижогов и трещин, облегчает охлаждение затачиваемого инструмента. Для заточки режущих инструментов применяются круги на керамической связке 7—8-й структуры, на бакелитовой связке — 4—5-й структуры. В табл. 12 приведены оптимальнке характеристики наиболее часто применяемых кругов.