Обработка деталей |

Заточка инструментов на специальных станках

Специальные заточные станки предназначены для заточки только одного типа режущих инструментов. Затачиваемый инструмент и шлифовальный круг на этих станках имеют определенные (постоянные) перемещения, необходимые для заточки данного вида инструмента. По конструкции бывают специальные станки с ручными подачами, на которых все перемещения затачиваемого инструмента относительно шлифовального круга осуществляются от руки, и полуавтоматические, на которых заточка осуществляется автоматически, а установка и съем инструмента производится вручную1. Специальные заточные станки подразделяются в основном в зависимости от вида затачиваемого инструмента. Только специальные станки для заточки резцов имеют еще одно подразделение в зависимости от материала затачиваемых резцов.

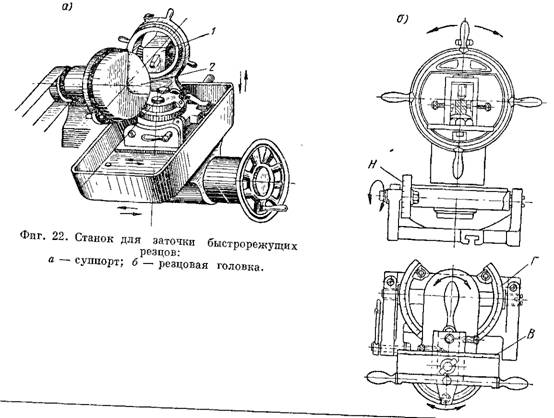

Станки модели 362, 362А используются для заточки углеродистых и быстрорежущих резцов, а станки моделей 3628, 362Б, 362В — только для заточки резцов с пластинками металло- и минералокерамики. Станки первой группы (фиг. 22, а) имеют один шпиндель для крепления шлифовального круга 1 и резцовую головку 2. Резцовая головка предназначена для закрепления резца и установки его затачиваемых поверхностей относительно круга под требуемыми углами заточки. Заточка ведется шлифовальным кругом формы ЧЦ из электрокорунда белого на керамической связке. Затачиваемый резец крепится в резцедержателе резцовой головки, поворачивающейся вокруг трех взаимно перпендикулярных осей. В поворотной головке можно затачивать резец по передней и задним поверхностям, а также по переходной режущей кромке при одном его креплении в резцедержателе. Заточку криволинейной передней поверхности и выкружки стружколома производят обычно на универсальнозаточном станке. Отсчет угла поворота резцовой головки с закрепленным в резцедержателе резцом производится (фиг. 22, б) по угловым шкалам: в горизонтальной плоскости по шкале Г, в вертикальной по шкале В и в вертикальной (наклонной) по шкале Н. Плоскости поворота резцовой головки не совпадают с плоскостями резца, в которых заданы углы заточки затачиваемых поверхностей.

![]() резцовой головки ведется по таблицам, имеющимся на станке, или по формулам:1 а) при заточке передней поверхности резца2

резцовой головки ведется по таблицам, имеющимся на станке, или по формулам:1 а) при заточке передней поверхности резца2

![]()

б) при заточке задней поверхности резца

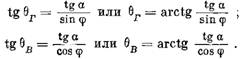

Заточка торцом чашечного круга обеспечивает положение прямолинейной режущей кромки и затачиваемой поверхности. Для уменьшения площади контакта круга с затачиваемой поверхностью рабочая поверхность круга поднутряется. При заточке по задним поверхностям вращение круга должно быть на режущую кромку. Такая заточка уменьшает радиус скругления режущей кромки, повышает ее остроту, чистоту затачиваемой поверхности и, следовательно, увеличивает стойкость резца между заточками. Станки для заточки резцов с металло- и минералокерамиче-скими пластинками имеют обычно два шпинделя, а станки модели 362Б даже три шпинделя. На каждый из шпинделей устанавливаются круги соответствующей характеристики: для шлифования державки — электрокорундовый, для заточки пластин — круг из карбида кремния. Третий шпиндель используется для установки круга при окончательном шлифовании или доводки режущих поверхностей резца. На фиг. 23 дан общий вид станка модели 362В для заточки резцов с металло- и минералокерамическими пластинками. Два шлифовальных круга устанавливаются на два симметрично расположенных шпинделя 2, получающих вращение от двухступенчатых электродвигателей 5. Каждый круг независимо от другого может вращаться в обоих направлениях со скоростью 10 и 20 м/сек.

Это даст возможность производить заточку обеими сторонами круга. Стол станка имеет продольное и поперечное перемещение относительно рабочей торцовой поверхности круга. На верхней части его установлен подручник 5, который может быть наклонен под углом к горизонтальной плоскости. Заточку резцов производят при закреплении резца в резцедержателе на подручнике и при ручном перемещении резца по подручнику. При заточке резцов с закреплением в резцедержателе продольное перемещение стола осуществляют рукояткой 2, а поперечную подачу на глубину — маховиком 4.

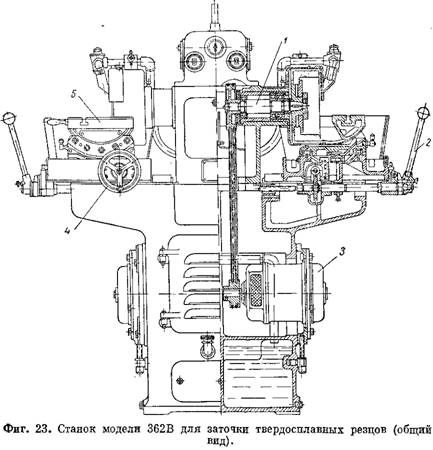

Настройка станка на требуемый угол проста, пересчитывать углы заточки для установки подручника и приспособления нет необходимости. На фиг. 24, а, б показана настройка станка на заточку передней и задней поверхностей резца. При помощи двух шкал резцедержателя и шкалы подручника станка затачиваемую поверхность устанавливают параллельно рабочей поверхности круга под теми углами, которые заданы чертежом резца. Последовательность настройки станка следующая:

1) при заточке передней поверхности (фиг. 24, а):

![]() ;

;

![]() (шкала отсчета Г);

(шкала отсчета Г);

![]() (шкала отсчета В);

(шкала отсчета В);

2) при заточке задних поверхностей (фиг. 24, б):

а) повернуть подручник станка на угол а;

![]() (шкала отсчета Г).

(шкала отсчета Г).

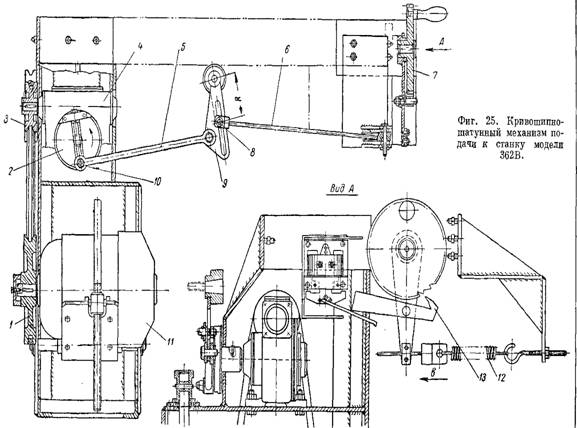

Заточку закругления вершины резца ведут в приспособлении (фиг. 24, в). Резец закрепляется в резцедержателе так, чтобы его вершина была правильно установлена относительно центра поворота приспособления. Такая установка контролируется цен-троискателем 2, а требуемый задний угол достигается поворотом подручника на этот угол. При заточке приспособление покачивается рукояткой 2 в обе стороны относительно центра его поворота. Стол при этом неподвижен. Заточка резцов на этих станках ведется торцом круга формы ЧЦ. Шлифовальная головка не имеет поворота, поэтому для уменьшения площади контакта круга с затачиваемой поверхностью, рабочий торец круга правят с углом поднутрения 10—15° (фиг. 9,а) или по радиусу (фиг. 9,6) с помощью приспособления, укрепляемого на столе станка. Существенным недостатком, сказывающимся на производительности и качестве заточки на этих станках, является ручное перемещение стола относительно рабочей поверхности круга с одновременной подачей его в сторону круга. Необходимость одновременного осуществления этих двух движений утомляет заточника, снижает производительность и качество заточки. Скорость продольного возвратно-поступательного движения стола, устанавливаемая рабочим на глазок, не остается постоянной, отчего качество заточки во многом завсит от опыта и квалификации заточника. Несложная модернизация станка, состоящая в создании механического привода стола при заточке, в значительной степени облегчает труд и повышает качество заточки. На фиг. 25 показан ша-тунно-кривошипный механизм, пристраиваемый к станку модели 362В. Этот механизм обеспечивает механизированное возвратно-поступательное перемещение стола и подачу на глубину на каждый

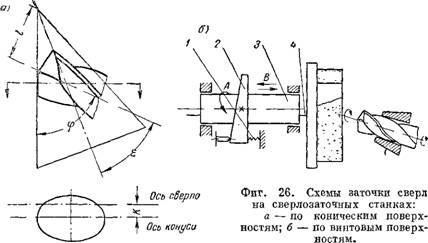

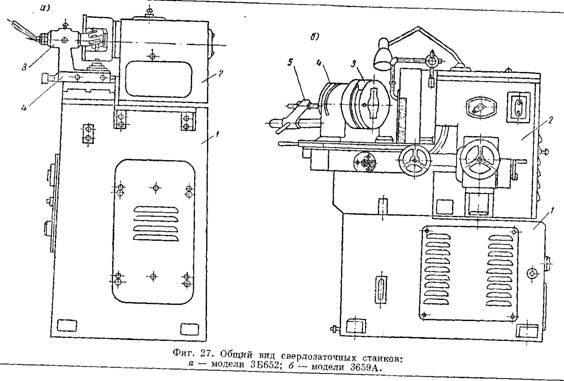

его двойной ход. Движение столу передается от электродвигателя 11 через шкивы 1 и 3, червячный редуктор 4, диск 2, шатун 5 и рычаг 9. Рычаг 9 крепится на конусном конце вала станка вместо рукоятки 2 (фиг. 23), которой вручную осуществлялось возвратно-поступательное перемещение стола. Скорость возвратно-поступательного перемещения стола и длина его хода изменяются сменой шкивов и перестановкой оси 10 (фиг. 25) шатуна в продольном пазу диска 2. Подача на глубину осуществляется храповым механизмом, который получает движение от рычага 9 через трос 6. Храповая собачка 13 при движении троса по стрелке в захватывает храповое колесо 7 и поворачивает его на соответствующее число зубцов. При обратном движении стола трос возвращается в первоначальное положение пружиной 12. Храповое колесо 7 закрепляется на-столе станка вместо маховика 4 (фиг. 23). Изменение величины подачи на глубину осуществляется перестановкой винта 8 в пазу рычага 9 (фиг. 25), с помощью которого трос крепится к последнему. Поперечная подача продолжается до тех пор, пока электромагнит не отведет собачку 13 от храпового колеса. Команду на прекращение поперечной подачи электромагнит получает от реле времени, отрегулированного в зависимости от снимаемого при заточке припуска. Принципиальную кинематическую схему модернизации станка см. на фиг. 12. Такая простая механизация заточного станка облегчает труд заточника, повышает качество затачиваемых резцов и производительность операции, а также позволяет применить многостаночное обслуживание. Заточка задних поверхностей сверл производится на специальных станках. В зависимости от способа заточки форма задней поверхности может быть конической, цилиндрической1 (заточка на станках моделей 3652, ЗБ652, 3657) или винтовой (заточка на станках моделей 3658, 3659 и 3659А). При заточке сверла по конической поверхности (фиг. 26, а) ось условного конуса заточки смещена с оси сверла на величину К и составляет с ней угол 8, а вершина конуса расположена на расстоянии I. Расстояние I от вершины конуса до оси сверла определяется либо положением упора, либо вылетом сверла из патрона. Величина угла 8 зависит от конструкции станка и равняется 20 или 45°. Установку на величину К производят путем вертикального перемещения сверла относительно оси конуса. На фиг. 27, а представлен общий вид заточного станка модели ЗБ652, предназначенного для заточки сверл диаметром от 3 до

По окончании заточки каретка с инструментом отводится от круга и станок останавливается. Станок состоит из станины 1, шлифовальной бабки 2, каретки 4 с патронодержателем 3 и центровой бабки 5 для крепления инструмента. Заточку ведут конической поверхностью специально заправленного шлифовального круга 1К 300 х 75 X 200 при постоянном вращении затачиваемого инструмента. Шпиндель круга 4 (фиг. 26,6) расположен в гильзе 3 эксцентрично; последняя получает самостоятельное вращательное движение А и возвратно-поступательное перемещение В вдоль оси. Дополнительное вращение гильзы при эксцентричном расположении шпинделя создает качательное движение рабочей поверхности круга перпендикулярно оси его вращения. Благодаря этому при заточке круг изнашивается более равномерно и повышается чистота обрабатываемой поверхности, а наличие возвратно-поступательного перемещения круга вдоль оси обеспечивает заточку инструмента по винтовой поверхности.

![]() оборота зенкера. При заточке инструментов каретка с патронодержателем автоматически подается в сторону шлифовального круга, обеспечивая съем металла с одного зуба за один оборот инструмента от 0,005 до

оборота зенкера. При заточке инструментов каретка с патронодержателем автоматически подается в сторону шлифовального круга, обеспечивая съем металла с одного зуба за один оборот инструмента от 0,005 до

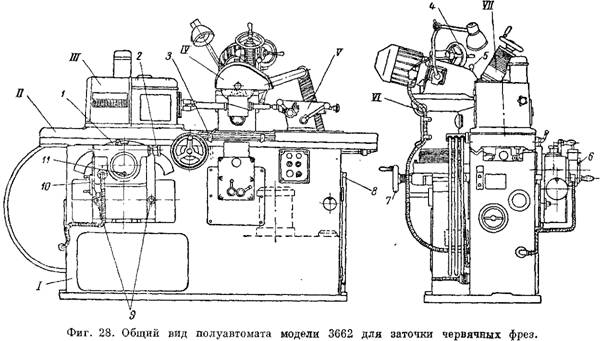

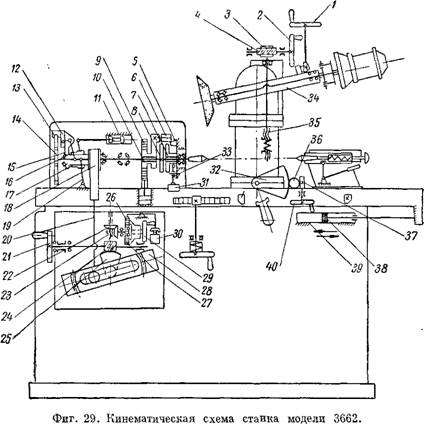

При необходимости получения положительного или отрицательного переднего угла алмазодержатель смещают на соответствующую величину в ту или другую сторону от нулевого положения. Заточка фрез ведется автоматически со снятием с передней поверхности зуба фрезы заранее установленного слоя металла. Во время работы станка осуществляются: а) вращательное движение шлифовального круга,

б) возвратно-поступательное движение стола с установленной фрезой, необходимое для шлифования зубьев по всей длине,

в) поворот фрезы на величину торцового шага зубьев (делительное движение),

г) поворот фрезы при заточке фрез с винтовыми канавками,

д) механическая подача фрезы,

е) поворот шпинделя шлифовального круга в горизонтальной плоскости на угол наклона винтовой канавки,

ж) вертикальное перемещение шлифовальной головки, необходимое для установки круга при заточке фрез разного диаметра, а также для компенсации износа круга при правке.

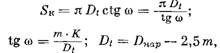

где К — число заходов фрезы,

![]() — диаметр начальной окружности фрезы,

— диаметр начальной окружности фрезы,

![]() — диаметр окружности выступов или диаметр фрезы. Угол поворота копирной линейки для полуавтомата модели

— диаметр окружности выступов или диаметр фрезы. Угол поворота копирной линейки для полуавтомата модели

3662 рассчитывается по формуле

![]()

Согласно этим данным производят настройку станка.

1. На шпиндель передней бабки устанавливают сменный делительный диск с количеством пазов, равным числу канавок затачиваемой фрезы.

2. Поворачивают и закрепляют в требуемом положении копир-ную линейку. Для этого вращением маховика 10 (фиг. 28) поворачивают в зависимости от направления винтовых канавок копирую линейку до тех пор, пока деления на маховике 10 не будут соответствовать шагу винтовой канавки затачиваемой фрезы или по шкале лимба 1 не будет установлен расчетный угол а поворота линейки. Более точную настройку станка производят по углу а, так как отсчет его ведется по нониусу лимба 1 с точностью до одной минуты. Убедившись в правильности установки линейки, ее закрепляют гайками 9.

3. Шлифовальную головку IV маховиком 7 поворачивают на угол наклона винтовой канавки и закрепляют жестко зажимами. Затачивают фрезу конической стороной круга формы 1Т. В этом случае касание круга с передней винтовой поверхностью фрезы происходит по линии, и канавка фрезы получается без развала, что имеет место при заточке плоской торцовой стороной круга.

4. Шлифовальную головку маховиком 4 опускают до соприкосновения периферии шлифовального круга с дном канавки фрезы. При необходимости фрезу поворачивают рукояткой 11 до тех пор, пока не будет достигнуто правильное соприкосновение передней поверхности зуба с рабочей поверхностью круга по всей длине фрезы. Рукояткой 5 шлифовальную головку жестко закрепляют на колонке.

5. Подвижный упор 3 устанавливают и закрепляют на требуемую размерами фрезы величину хода стола. Выход шлифовального круга из затачиваемой канавки фрезы достаточен на величину 3—5 мм.

6. В соответствии с размерами фрезы настраивают механизм подачи. Для этого переключатель 2 устанавливают на необходимую величину подачи, а лимб 6 — на число зубцов, обеспечивающее автоматический съем металла требуемой величины.

7. Убедившись в правильности настройки станка, включают электродвигатели гидропривода и шлифовальной головки.