Обработка деталей |

Заточка на универсальнозаточных станках

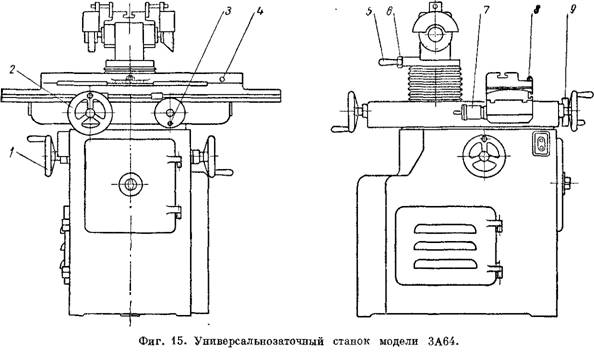

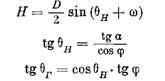

Универсальнозаточные станки применяются для затачивания всех видов режущего инструмента. Характерным для этих станков является определенное положение затачиваемых поверхностей при заточке или доводке инструмента, перемещение инструмента относительно шлифовального круга по трем взаимно перпендикулярным направлениям: вертикальное — подъемом шлифовальной бабки или стола, горизонтальное (продольное и поперечное) — движением стола. Кроме этого, универсальнозаточ-ные станки имеют поворот шлифовальной головки и верхнего стола станка вокруг вертикальной оси. Универсальность этих станков делает их незаменимыми не только для заточки, но и для доводки режущих инструментов шлифовальными кругами: резцов с криволинейной передней поверхностью, фасонных призматических и дисковых к станкам-автоматам, полуавтоматам и револь-

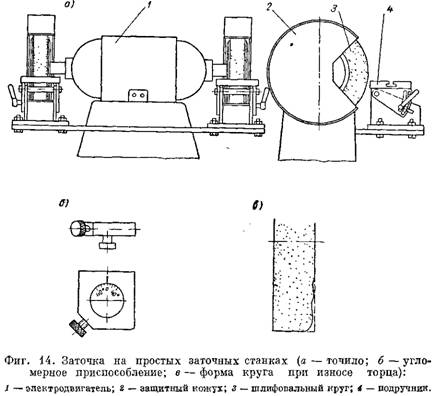

верным, сверл, зенкеров, разверток, метчиков, фрез цилиндрических с остроконечными и затылованными зубьями, угловых, торцовых и червячных, резьбовых гребенок, тангенциальных плашек к резьбонарезным головкам. Станки оснащаются нормальными и специальными приспособлениями, предназначенными для установки и закрепления инструментов, затачиваемых на станке при поступательном и вращательном движениях. Затачивание инструментов производится при ручном перемещении стола. На фиг. 15 приведен общий вид универсальнозаточного станка модели ЗА64. Шпиндель, с двух сторон которого могут быть закреплены два шлифовальных круга, получает вращение от электродвигателя. Шкив на электродвигателе двухступенчатый, каждой ступени соответствует 3730 и 5600 об/мин.

![]() ) плоскостях. Величина углов поворота отсчитывается по шкалам Г, J9, нанесенным на кронштейне и корпусе. Кроме того, поворачивая

) плоскостях. Величина углов поворота отсчитывается по шкалам Г, J9, нанесенным на кронштейне и корпусе. Кроме того, поворачивая

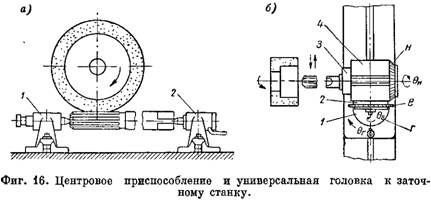

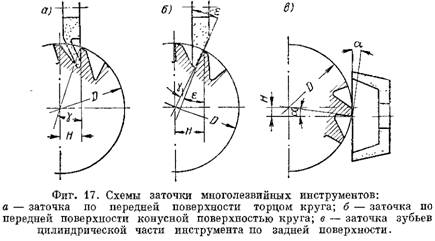

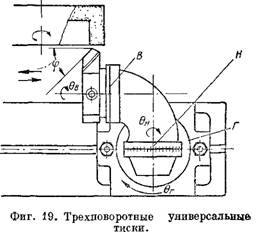

![]() . Возможность установки затачиваемой поверхности инструмента под любым углом к рабочей поверхности круга делает универсальную головку одним из самых распространенных приспособлений заточного станка. На центровом приспособлении и универсальной головке ведется заточка многолезвийных режущих инструментов по передней и задним поверхностям. Затачиваемая поверхность зуба устанавливается относительно рабочей поверхности круга при помощи упорки, которая крепится на столе станка при заточке инструментов с прямым зубом и на шлифовальной головке при заточке инструментов с винтовым зубом. Величина смещения Н (фиг. 17) упорки подсчитывается по формулам:

. Возможность установки затачиваемой поверхности инструмента под любым углом к рабочей поверхности круга делает универсальную головку одним из самых распространенных приспособлений заточного станка. На центровом приспособлении и универсальной головке ведется заточка многолезвийных режущих инструментов по передней и задним поверхностям. Затачиваемая поверхность зуба устанавливается относительно рабочей поверхности круга при помощи упорки, которая крепится на столе станка при заточке инструментов с прямым зубом и на шлифовальной головке при заточке инструментов с винтовым зубом. Величина смещения Н (фиг. 17) упорки подсчитывается по формулам:

![]()

При заточке передней поверхности конусной поверхностью круга обеспечивается линейный контакт круга с затачиваемой поверхностью, что способствует улучшению процесса шлифования, уменьшению возможности появления прижогов, повышению качества заточки;

![]()

![]() и а — передний и задний углы затачиваемой поверхности.,

и а — передний и задний углы затачиваемой поверхности.,

![]() — угол в плане,

— угол в плане,

![]() = 0),

= 0),

![]() — угол поворота затачиваемой* поверхности относительно оси инструмента,

— угол поворота затачиваемой* поверхности относительно оси инструмента,

![]() — угол поворота стола или головки в горизонтальной плоскости,

— угол поворота стола или головки в горизонтальной плоскости,

![]() — угол заправки круга.

— угол заправки круга.

![]() . Затачивание резцов ведется до тех пор, пока контрольное измерение линейкой не покажет, что плоскость передней поверхности резца касательна к окружности

. Затачивание резцов ведется до тех пор, пока контрольное измерение линейкой не покажет, что плоскость передней поверхности резца касательна к окружности

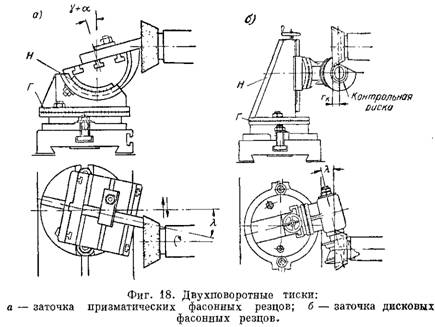

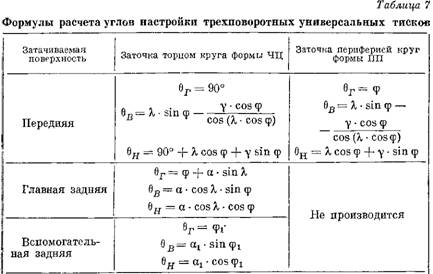

контрольной риски. Для того, чтобы обеспечить линейный, а не плоскостной контакт резца с кругом, при заточке фасонных резцов торцом чашечного круга шлифовальную головку разворачивают на угол 1,0-1,5°. Трехповоротные универсальные тиски (фиг. 19) имеют поворот в трех взаимно перпендикулярных плоскостях, обеспечивающих заточку и доводку резцов и плоских протяжек при одной установке. Отсчет углов поворота от 0 до 360° производится по шкалам Г, В и Н с ценой деления 1°. Заточка резцов по передней поверхности осуществляется либо периферией круга формы ПП, либо торцом круга формы ЧЦ, заточка задних поверхностей — только торцом круга и заточка плоских протяжек — торцом круга формы 4Т.

![]() . Расчет углов поворота тисков при заданном угле заточки резца ведется по формулам, приведенным в табл. 7. Для заточки винтовых сверл на универсальнозаточных станках применяются различные приспособления, обеспечивающие заточку по конической и цилиндрической поверхностям1. Заточка винтовых сверл производится только по задним поверхностям.

. Расчет углов поворота тисков при заданном угле заточки резца ведется по формулам, приведенным в табл. 7. Для заточки винтовых сверл на универсальнозаточных станках применяются различные приспособления, обеспечивающие заточку по конической и цилиндрической поверхностям1. Заточка винтовых сверл производится только по задним поверхностям.

Такая заточка при незначительном съеме металла сверла позволяет создать требуемую геометрию рабочей части инструмента, г< На фиг. 20, а приведена принципиальная схема заточки сверл на универсальнозаточном станке по коническим поверхностям. Заточка ведется торцовой поверхностью круга 1 формы ПВ (плоский с выточкой) при расположении оси условного конуса заточки перпендикулярно к оси сверла. При заточке сверло 2, установленное в призме сверлодержателя 5, получает медленное качатель-ное движение вокруг цапфы 4. Критерием правильной заточки является получение требуемых углов при вершине 2ф, наклона t|? поперечной режущей кромки (перемычки), заднего угла а для точек режущей кромки у периферии и сердцевины1. Кроме того, главные режущие кромки сверла должны иметь одинаковую длину и равные углы ф для каждого зуба, а ось сверла должна проходить через середину перемычки. Выполнение этих условий в значительной степени усложняет процесс заточки, удлиняет время настройки приспособления, требует большой внимательности от заточника. Основным недостатком заточки сверл по конической поверхности является недостаточная острота перемычки. Это объясняется тем, что ее поперечное сечение представляет собой тупой клин и ни одна из сторон не имеет положительного переднего угла. Для улучшения работы спирального сверла поперечную режущую кромку подтачивают. На фиг. 20, б показана форма заточки сверла, предложенная новатором Куйбышевского станкозавода В. И. Жировым. Для уменьшения длины перемычки она перерезается тонким шлифовальным кругом с образованием узкой канавки. В результате этого длина перемычки по сравнению с получаемой при заточке по конусной поверхности уменьшается в два раза, а образующиеся острые края канавки становятся при сверлении дополнительными режущими кромками. Такая заточка значительно уменьшает осевую составляющую силы резания и увеличивает стойкость сверл в 2—3 раза. Но при этом особенное внимание следует обратить на правильность заточки поперечной кромки. Погрешности в расположении канавки и вершин дополнительных режущих кромок, образующихся при подточке относительно оси сверла, приводят при засверливании и выходе сверла из отверстия к их выкрашиванию, уводу оси отверстия и даже поломке сверла. Особенно часто это наблюдается при сверлении отверстий без кондукторных втулок на заготовках с неровными, предварительно необработанными плоскостями. Поэтому процесс подточки должен вестись высококвалифицированными заточниками очень тщательно и аккуратно. На Горьковском автозаводе применяют сверла с формой заточки (фиг. 20, в), при которой уменьшение длины поперечной

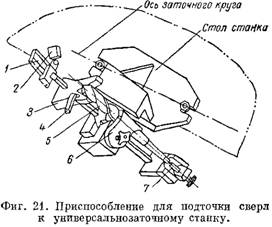

![]() 9. При засверливании отверстия в центре режущей части сверла оставляется узкий перешеек длиной 0,1—0,2 мм. Для правильной подточки поперечной режущей кромки, быстрой и легкой установки шлифовального круга относительно оси сверла, а также наблюдения за процессом подточки применяется приспособление (фиг. 21)х, устанавливаемое на столе уни-версальнозаточного станка. Это приспособление позволяет видеть отражение торца сверла на двух поворотных зеркальных экранах: на экране 1 при установке сверла и на экране 2 — при подточке.

9. При засверливании отверстия в центре режущей части сверла оставляется узкий перешеек длиной 0,1—0,2 мм. Для правильной подточки поперечной режущей кромки, быстрой и легкой установки шлифовального круга относительно оси сверла, а также наблюдения за процессом подточки применяется приспособление (фиг. 21)х, устанавливаемое на столе уни-версальнозаточного станка. Это приспособление позволяет видеть отражение торца сверла на двух поворотных зеркальных экранах: на экране 1 при установке сверла и на экране 2 — при подточке.

Чтобы правильно установить сверло в приспособление, на экране 1 нанесена линия, находящаяся в вертикальной плоскости осевого сечения сверла. Приспособление сконструировано так, что при подточке ось сверла с плоскостью стола станка составляет угол 55° и с направлением продольного. перемещения стола при подточке угол 4°. При этих углах обеспечиваются наиболее оптимальная форма выемок по задним поверхностям сверла и получение положительных передних углов у дополнительных режущих кромок с каждой половины подточенной перемычки. Последовательность настройки приспособления следующая. Сверло 5, установленное на призме 5, поджимают задним центром 7 до плоскости поворотного упора 4. Затем откидывают упор и устанавливают экраны 1 и 2 так, чтобы в них было видно отражение торца сверла. Сверло 5 поворачивают вокруг оси до тех пор, пока отражение поперечной кромки не совпадет с линией на экране 1. Добившись этого, сверло прочно закрепляют планкой 6, откидывают экран 1 и производят подточку перемычки. Затем экране вновь устанавливают перед сверлом, ослабляют планку б, поворачивают сверло на 180° и закрепляют его при совпадении отражения перемычки с линией на экране. Наблюдение на экране 2 за перемычкой сверла в процессе подточки позволяет обеспечить симметричность расположения выемок, надлежащие размеры их и перешейка между ними.