Обработка деталей |

Доводочные материалы и инструменты

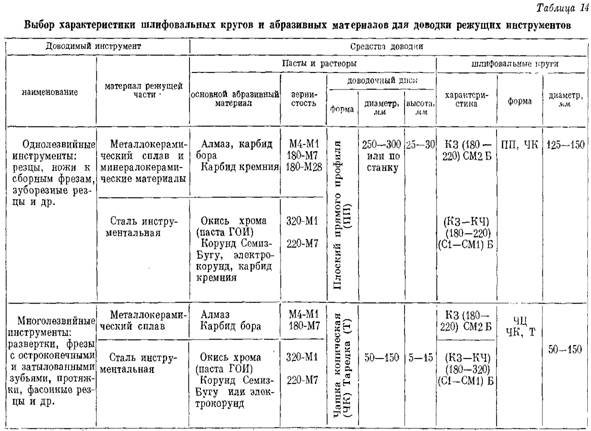

Характеристики шлифовальных кругов и абразивных материалов для доводки выбираются по табл. 14 в зависимости or вида режущего инструмента и материала его рабочей части. Дополнительно следует руководствоваться следующими рекомендациями: 1. При необходимости удаления большого припуска доводку* проводить в две операции: предварительная — более крупнозернистыми материалами, окончательная — мелкозернистыми;

2. Использовать доводочные диски и круги наибольших размеров, допускаемых конструкцией станка и доводимого многолезвийного инструмента;

3. При ручной доводке применять плоские бруски БП КЗ 180-320 С1-СМ1 К.

4. Для получения лучшей чистоты поверхности ось шлифовального круга по отношению к доводимой поверхности многолезвийного инструмента устанавливать под углом 87—88°.

5. В качестве материала для доводочных дисков применять серый чугун перлитной структуры твердостью НВ = 130—160 следующего химического состава: С — 3,0—3,5%; Si — 3,0— 4,0%; Мп- 0,6-0,8%; Р-0,8-1,0%; S < 0,1%.

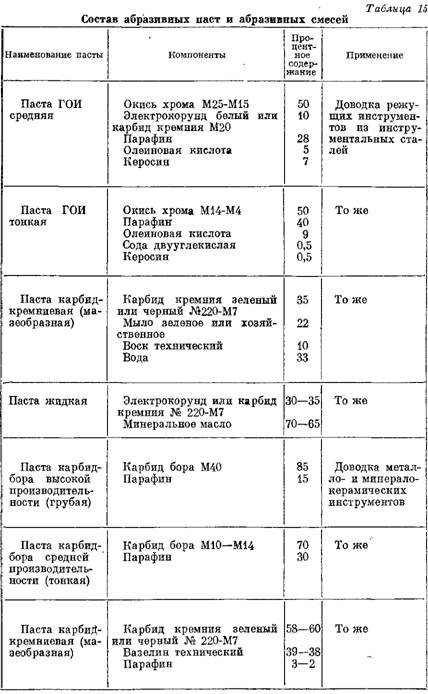

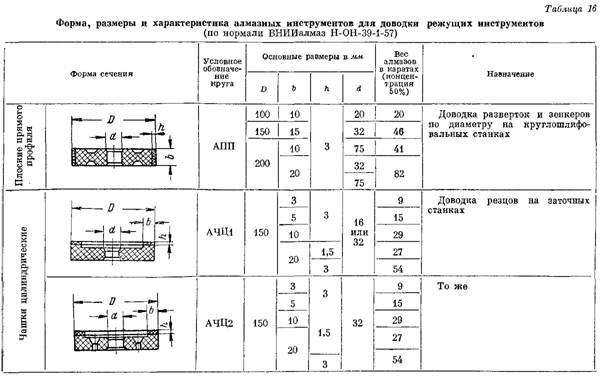

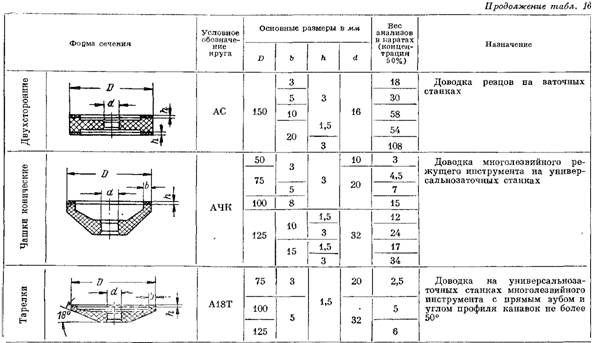

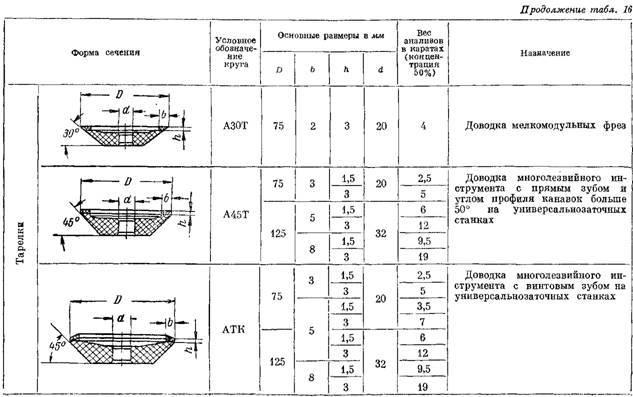

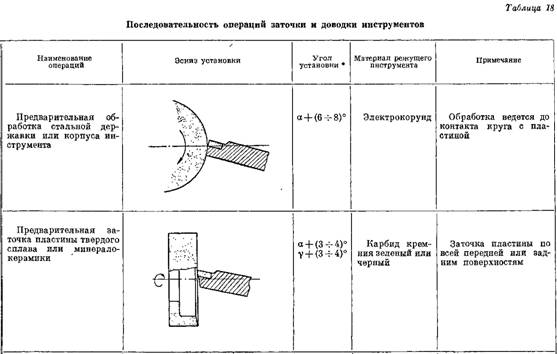

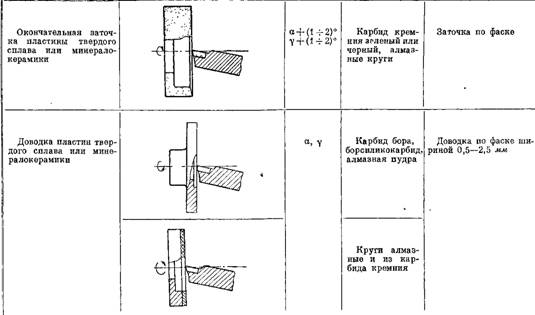

При доводке режущих инструментов незакрепленными абразивными материалами применяют различные пасты и абразивные смеси. Состав некоторых из них приведен в табл. 15. В послевоенные годы в металлообработке все шире используют режущие инструменты, оснащенные пластинами металло-и минералокерамики, а также многолезвийные твердосплавные инструменты — сверла, развертки, фрезы торцовые, дисковые, червячные и др. Обычные абразивные пасты и круги, применяемые для доводки этих инструментов, оказываются малопроизводительными, а в ряде случаев не обеспечивают требуемого качества инструмента. Это объясняется тем, что за последние годы повышены физико-механические качества твердых сплавов, увеличилась их твердость. Как известно, твердость карбидов вольфрама и титана приблизительно равна твердости карбидов кремния и бора. Поэтому режущая способность абразивных материалов — карбида кремния и карбида бора — оказывается недостаточной для обеспечения высокой производительности и качества заточки и доводки твердосплавных и минералокерамических инструментов. Особенно проявляется это при заточке и доводке много-лезвийных инструментов, заточка которых до последнего времени являлась даже тормозом для более широкого применения прогрессивных режущих инструментов. Поэтому для доводки твердосплавных и минералокерамических инструментов шире стали использовать алмазы. Благодаря высокой твердости, превосходящей почти в четыре раза твердость наиболее твердых искусственных и естественных абразивных материалов, алмаз свободно режет карбиды твердых соединений и обеспечивает высокое качество доводимой поверхности. Алмаз при доводке используется в свободном и закрепленном состоянии. В свободном состоянии доводка осуществляется чугунными дисками, шаржированным алмазным порошком — пудрой, а в закрепленном состоянии — специальными алмазными кругами. В табл. 16 приведены форма и размеры кругов для доводки твердосплавных инструментов, их тип, основные характеристики и назначение.

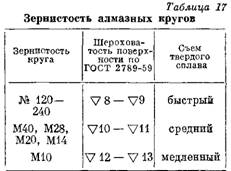

Несмотря на очень малый расход . алмазов при доводке (он обычно в 200—400 раз меньше расхода карбида бора), алмазная пудра и алмазные круги применяются только на окончательных операциях доводки инструмента, поскольку алмаз по-прежнему является дорогостоящим абразивным материалом. По этой же причине алмазные круги изготавливаются так, чтобы алмазные зерна концентрировались в ободе у кромки круга или в тонком слое, а не распределялись по всему телу круга, как в кругах из карбида кремния или электрокорунда. Алмазные круги характеризуются зернистостью алмазов, их концентрацией в алмазоносном слое, связкой и ступенью твердости. Зернистость алмазных кругов для доводки выбирается в соответствии с требованиями чистоты доводимой поверхности инструмента и производительностью операции (табл. 17). Концентрация алмазного порошка характеризует содержание алмазов в 1 мм3 алмазоносного слоя круга:

высокая, или 100%, с содержанием алмазов 0,878 мг/мм*

нормальная, или 50% .............. 0,439 мг/мм3

низкая, или 25%.................0,219 мгммг

Концентрация алмазного круга связана с числом режущих зерен на единице рабочей поверхности круга. Круги высокой концентрации с наибольшим числом режущих точек обеспечивают более быструю доводку, чем круги с нормальной или низкой концентрацией. Для подавляющего большинства доводочных операций применяются круги с 50-процентной концентрацией алмазов. Алмазные круги изготавливаются на органической, металлической и керамической связках. Из органических связок для алмазных кругов чаще всего используют бакелитовую связку. Эти круги дают высокую чистоту поверхности и высокую производительность. Износ их выше, чем у кругов на металлической связке. Круги на металлической связке могут изготавливаться на бронзовой, чугунной или стальной основе. Чаще всего используется бронза и ее модификации. При работе с кругами на металлической связке необходимо более обильное охлаждение, чем при работе кругами на других связках. Промежуточное положение между кругами на органической и металлической связках по производительности и износу занимают круги на керамической связке.

Для операций доводки алмазные круги по твердости используются в ограниченном диапазоне: на органической связке твердостью GM2-G2, на металлической и керамической — G2-T1.