Обработка деталей |

Механическая обработка деталей

Абразивная заточка и доводка металлорежущих инструментов, режущие инструменты и их заточка

Механическая обработка деталей, в результате которой достигаются заданная форма поверхностей, взаимное положение ж размеры их по чертежу, осуществляется в процессе резания режущими инструментами. Обработке подвергаются детали весьма разнообразные по своим размерам, форме и материалу, из которого они изготовлены. Поэтому для обеспечения высокой производительности, требуемой точности и чистоты обработки применяют различные виды режущих инструментов. Современные режущие инструменты в процессе резания должны обеспечивать работу на повышенных режимах — высоких скоростях и подачах, иметь высокую стойкость между заточками, иначе говоря, способствовать сокращению основного (машинного) и вспомогательного времени, затрачиваемого на обработку деталей и наладку станка. Все это в значительной степени зависит от совершенствования конструкции режущего инструмейта, технологии заточки его рабочих поверхностей. Все широко применяемые в промышленности режущие инструменты (резцы, сверла, зенкеры, развертки, протяжки, фрезы, метчики, плашки, долбяки и др.), несмотря на конструктивное различие и технологическое назначение, имеют общие геометрические элементы рабочей части, которая в свою очередь содержит одну или несколько режущих кромок (лезвий). Простейший и в то же время наиболее универсальный режущий инструмент — резец — имеет одну главную режущую кромку, сверло — две главные режущие кромки, зенкер, развертка, протяжка и фреза — несколько режущих кромок. Рабочую часть любого, даже самого сложного инструмента (фиг. 1), принято рассматривать как сочетание двух или многих резцов различной формы. В промышленности используется большое количество различных борных инструментов, рабочая часть которых составлена из обычных резцов. К ним относятся сборные торцовые фрезы,

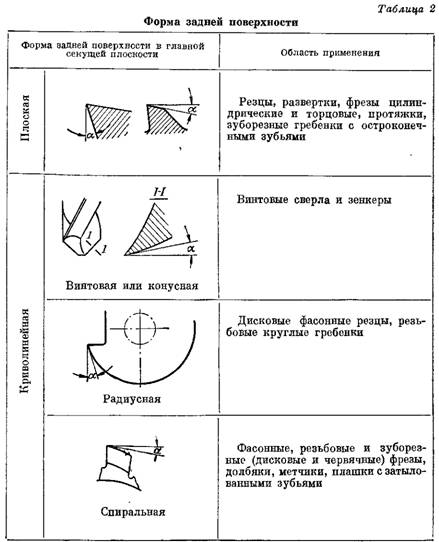

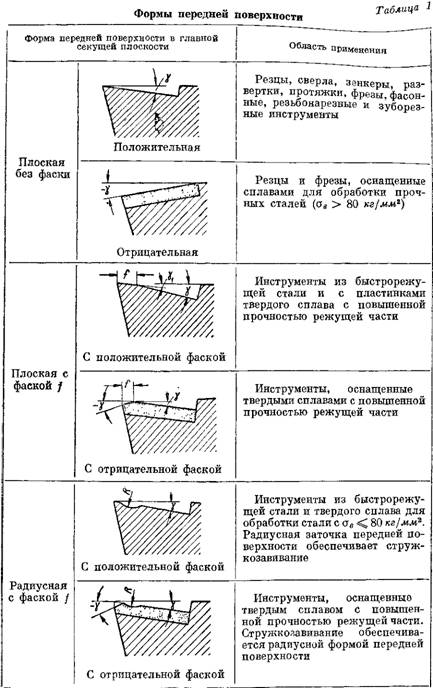

головки для нарезания резьбы вихревым способом, резцовые головки для нарезания зубчатых колес и др. На фиг. 2 изображены основные элементы рабочей части одно-и многолезвийных режущих инструментов. Сверло и фреза внешне не похожи на токарный резец, но рабочая часть их зубьев имеет все элементы резца, хотя некоторые из них конструктивно оформлены иначе. При работе большое значение имеют форма передней и задней поверхностей инструмента, углы пересечения этих поверхностей и режущие кромки (фиг. 3), составляющие его рабочую часть1. При изготовлении и заточке режущих инструментов форма передней и задней поверхностей выбирается в зависимости от рода обрабатываемого материала, типа инструмента и рода материала его рабочей части (табл. 1 и 2).

Материалом для режущих инструментов служат различные стали: углеродистаяу легированная и быстрорежущая, а также металлоке-рамические и минералокерамические материалы. Все они отличаются друг от друга красностойкостью, теплопроводностью износостойкостью, механическими и технологическими свойствами (табл. 3). Наличие у быстрорежущих сталей сложных соединений вольфрама, хрома и ванадия с углеродом в виде комплексных карбидов,, обладающих высокой твердостью и износостойкостью, ухудшает,, по сравнению с углеродистыми и легированными сталями, обрабатываемость их шлифованием. Особенно затрудняются шлифование и заточка режущих инструментов из быстрорежущих сталей (Р9, Р9Ф5, Р10К5Ф5, Р14Ф4) с возрастанием содержания в них ванадия. С повышением в твердом сплаве карбидов вольфрама или титана повышаются красностойкость и износостойкость инструмента, но одновременно с этим уменьшаются теплопроводность и коэффициент линейного расширения сплава, увеличиваются хрупкость и склонность сплава к трещинам при пайке и заточке.

Особенно затрудняется процесс заточки двухкарбидных сплавов типа Т30К4 и Т60К6.

Минералокерамические материалы (микролит и термокорунд) обладают высокой твердостью, красностойкостью и износостойкостью, превосходящей металлокерамические сплавы, но уступают им по прочности и теплопроводности. Большая хрупкость ш низкая теплопроводность затрудняют заточку минералокерамических материалов и ограничивают в настоящее время применение их при изготовлении режущих инструментов.