Алюминий в электротехнике |

Низковольтная аппаратура

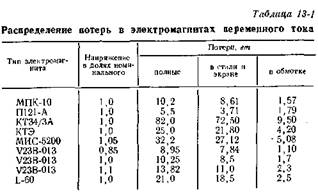

Как и в других видах электротехнических изделий, в электрических аппаратах возможна замена медных обмоток алюминиевыми из провода или оксидированной фольги. Из-за различия в электропроводности в аппаратах постоянного тока замена меди алюминием вызывает увеличение сечения обмотки в 1,65 раза и более. Для аппаратов переменного тока такое резкое увеличение сечения обмотки не обязательно, так как тепловой баланс определяется не только потерями в обмотках, но и в стали и экране. В табл. 13-1 приведены распределение потерь в различных типах электромагнитов.

Из табл. 13-1 видно, что потери в обмотке составляют не более 15—25% полных потерь. Следовательно, нагрев обмоток в значительной степени определяется потерями в стали и экране.

Тяговые электромагниты переменного тока типа МИС подвергались нагрузке переменным и эквивалентным ему постоянным током для определения разницы в нагреве провода. Для электромагнита типа МИС-4200 с катушкой, выполненной из медного провода, при питании ее переменным током температура была 84° С, а при питании эквивалентным постоянным — всего 28,4. В том же электромагните, но с алюминиевым проводом соответствующие температуры составляли 91 и 33,5° С.

Исходя из полученных данных, можно было предположить, что выполнение обмотки из алюминиевого провода с несколько большим электрическим сопротивлением по сравнению с медным в одних и тех же габаритах не должно вызвать чрезмерного увеличения нагрева.

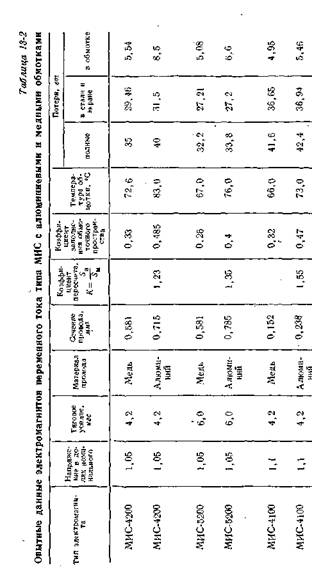

В табл. 13-2 приведены опытные данные исследований систем с катушками из алюминиевого и медного провода. Из табл. 13-2 видно, что коэффициент пересчета по сечению алюминиевого и медного провода во всех случаях ниже 1,65. Учитывая, что нагревостойкость алюминиеного провода при одной и той же эмалевой изоляции несколько выше, чем медного, некоторое превышение температуры обмоток вполне допустимо. Увеличение коэффициента заполнения при применении алюминиевого провода достигнуто за счет лучшего использования обмоточного окна.

Все опыты по определению потерь проводились при полностью притянутом якоре.

Понижение температуры обмоток возможно путем применения стали повышенного качества, улучшения конструкции и технологии изготовления магнитопровода .

При применении алюминиевой фольги коэффициент заполнения обмоточного пространства может быть значительно повышен (до 0,75-0,80). В этом случае также улучшится теплоотдача. Однако при переходе от провода к фольге потребуется переоборудование намоточных участков, что не всегда целесообразно, а изготовление катушек из алюминиевого провода практически не ведет к изменению техологии и может производиться на существующем оборудовании.

Все сказанное по поводу тяговых электромагнитов в принципе распространяется и на другие типы низковольтных аппаратов.

Большой резерв экономии меди имеется в таких видах низковольтной аппаратуры, как рубильники, рубящие переключатели и предохранители, в которых возможна замена меди биметаллами медь — алюминий и медь — сталь.

На электрические аппараты низкого напряжения доля медного проката, применяемого в электротехнических изделиях, является наибольшей и составляет 21,6%, а доля латунного проката — 36,8%.

Из общего количества медного проката, потребляемого при производстве низковольтной аппаратуры, примерно половина расходуется на производство рубильников и предохранителей.

Биметалл алюминий — медь изготавливается в листах с односторонней или двусторонней плакировкой медью с общим слоем меди от 5 до 40% толщины листа. По толщине листы изготовляются от 0,8 до 10 мм при полной плакировке всей поверхности листа и до 30 мм с частичной плакировкой для использования в качеству контактных переходов от алюминия к меди .

Рассмотрим электрические и механические свойства биметаллов медь — алюминий. Удельное электрическое сопротивление биметалла с односторонним медным покрытием при температуре 20° С и при различных толщинах материала при 40%-ном слое меди равно 0,024—0,026 ом-мм2/м. Значение температурного коэффициента электрического сопротивления биметалла с одно- и двусторонним покрытием меди при толщине плакирующего слоя в 40% общей толщины листа равно в среднем 0,0036 ом /град (температурный коэффициент меди — 0,004). Предел прочности у биметаллов с односторонним медным покрытием с увеличением толщины листа и неизменным 40%-ным слоем плакировки (в случае двусторонней плакировки по 20% с каждой стороны) снижается с 24 (при толщине 1 мм) до 18кгс/мм 2 (при толщине 3 мм) при существенном повышении относительного удлинения от 7 до 18%. Существенного различия механических свойств вдоль и поперек проката нет. С увеличением слоя меди от 10 до 30% предел прочности возрастает всего лишь на 3—4 кгс/мм 2 . Незначительно изменяется и относительное удлинение.

Биметалл сталь — медь изготовляется в листах с односторонней и двусторонней медной плакировкой с общим слоем меди от б до 25% толщины листа. По толщине листы изготовляются от 0,8 (для односторонней плакировки) и от 1,5 (для двусторонней плакиронки) до 8 мм. Удельное электрическое сопротивление биметалла медь —сталь при 5%-ном слое меди и 20° С мало отличается от удельного сопротивления стали (0,13 ом-мм2м) и составляет 6,09—6,11 ом-мм2/м. Повышение процента плакировки приводит к снижению сопротивления. При слое меди 20% общей толщины оно составляет 0,06 ом-мм2/м, т. е. несколько меньше удельного сопротивления латуни.

Температурный коэффициент электрического сопротивления биметалла сталь — медь с одно- и двусторонней плакировкой в 5—20% общей толщины листа находится в пределах 0,0034—0,0041 ом /град.

Биметалл сталь — медь с односторонним покрытием при толщине листа от 2 до 5 мм имеет предел прочности 36—41 кгс/мм 2 и относительное удлинение 35— 38%. При двусторонней плакировке для листов толщиной 2—5 мм предел прочности составляет 34— 42 кгс/мм2 и относительное удлинение 22—41%, т. е. механические свойства биметаллов сталь — медь близки к свойствам стали.

Контактные стойки рубильников и предохранителен и ножи рубильников для номинальных токов до 100 а включительно изготовляются таким сечением, которое определяется не электропроводностью, а механической прочностью детали, поэтому в этих изделиях медь может быть заменена сталью, плакированной медью. В первую очередь такую замену можно произвести в рубильниках и рубящих переключателях, предназначенных для размыкания цепи при отсутствии тока в ней, а также в тех рубильниках и рубящих переключателях (без дугогасительных камер), где предельно разрываемый ток равен 20—30 а.

В рубильниках и рубящих переключателях, предназначенных для отключения номинального тока или 0,5 при повышенном напряжении (с дугогасительными камерами), замену меди целесообразно производить лишь в шарнирных стойках. Замену медного. проката в контактных стойках предохранителей до 100 а возможно производить во всех предохранителях, исключая предохранители, применяемые в блоках рубильник — предохранитель в случае отключения этими блоками тока большего 0,2—0,3/н.

Ножи рубильников следует делать из стали с двусторонней плакировкой медью, а контактные стойки — из стали с односторонней плакировкой. Толщина плакирующего слоя зависит от требуемой электропроводности и срока службы размыкаемых контактов.

В рубильниках, рубящих переключателях и предохранителях на 200 а и выше, когда сечение токопроводящих деталей определяется в основном электропроводностью, целесообразно применять биметаллы медь—алюминий.

Рубильники, изготовленные из чистой меди, не требуют защиты от коррозии. Для изделий, изготовленных из биметаллов, необходима надежная защита и особенно для изделий с односторонней плакировкой стали медью. Даже при двусторонней плакировке стали незащищенный от коррозии торец может корродировать очень сильно вследствие образования пары сталь — медь, характеризующейся большой разностью электрохимических потенциалов. Лакокрасочные материалы не могут быть применены для защиты биметаллов от коррозии из-за непрочного сцепления лакокрасочного покрытия с острыми углами изделий. Наиболее удобным способом защиты от коррозии является защита гальваническими покрытиями.

При выборе гальванических покрытий биметаллов следует учитывать защитные свойства покрытия, стойкость против коррозии самого покрытия, технологичность нанесения, стоимость и электропроводность.

Особенно важна защита биметаллов сталь-медь, так как алюминий и медь имеют сами по себе достаточно высокую коррозионную стойкость и опасность следует ожидать только в местах наличия пары металлов алюминий— медь.

Одним из авторов были проведены сравнительные испытания различных гальванических покрытий биметаллов в камере влажности (84 цикла по 24 ч каждый; каждый цикл состоял из 16 ч нагрева и увлажнения при температуре 40±2°С и относительной влажности 95— 98% и 8 ч охлаждения при отключенных источниках тепла и влаги) и в камере солевого тумана (90 циклов, в каждом 24-часовом цикле в течение 16 ч через каждые 45 мин производилось распыление 3%-ного раствора поваренной соли в течение 15 мин, температура комнатная).

На основании результатов испытаний для односторонней плакировки биметалла сталь — медь для условий умеренного климата Советского Союза могут быть рекомендованы следующие виды защитных покрытий.

Оловянное покрытие толщиной 10 мкм с подслоем меди толщиной не менее 20—25 мкм — для открытой атмосферы, загрязненной обычным количеством промышленных газов и солевых испарений, для эксплуатации изделий при температуре не ниже минус 28 С.

Оловянное покрытие толщиной 6 мкм с подслоем меди толщиной 20 мкм — для условий закрытых помещений с обычным количеством промышленных газов.

Никелевое покрытие толщиной 15 мкм с подслоем меди толщиной не менее 20—25 мкм — для условий открытой атмосферы, загрязненной обычным количеством промышленных газов.

Никелевое покрытие толщиной 6—9 мкм с подслоем меди толщиной 18—20 мкм — для закрытых сухих и отапливаемых помещений.

Изделия из биметалла алюминий — медь могут эксплуатироваться в закрытых помещениях, не загрязненных промышленными газами и солевыми испарениями, без дополнительной защиты.

Указанные рекомендации были подтверждены испытаниями рубильников типа РО-3-100 (ГОСТ 2327-60) в естественных условиях работы завода железобетонных изделий под Москвой, в закрытых помещениях с повышенной влажностью воздуха и на Черноморском побережье Кавказа. Продолжительность испытаний — около 1,5 лет.

На основании натурных испытаний и с учетом сравнительно легких условий эксплуатации, предусмотренных ГОСТ, конкретно для рубильников, имеющих в своей конструкции контактные стойки из биметалла медь — сталь или медь—сталь — медь и ножи из биметалла медь — сталь—медь (рубильники РО-3-100 открытого типа с центральной рукояткой и подобные им изделия), выбор защитных гальванических покрытий следует производить исходя из следующих рекомендаций.

Для закрытых, отапливаемых, вентилируемых помещений с относительной влажностью не выше 80% с продолжительностью эксплуатации 3 года рекомендуются детали с односторонней и двусторонней плакировкой защищать слоем олова или сплавом ПОС-40 толщиной 6 мкм.

Если к покрытию не предъявляются дополнительные требования об улучшении внешнего вида деталей, допускается детали с двусторонней плакировкой меднить (толщина меди 12 мкм).

Для закрытых помещений, в которых возможно периодическое воздействие незагрязненной атмосферы с температурой до минус 40° С с продолжительностью эксплуатации 3 года, рекомендуется покрытие деталей с односторонней плакировкой никелем (9 мкм) с подслоем меди (18 мкм) или сплавом ПОС-40 (9 мкм) с подслоем меди (18 мкм).. Если температура воздуха не может быть ниже минус 20° С, допускается покрытие оловом толщиной 9 мкм (из щелочного электролита). Для этих же условий эксплуатации детали с двусторонней плакировкой следует покрывать сплавом ПОС-40 (6 мкм) с подслоем меди (12 мкм) или никелем (8 мкм) с подслоем меди (12 мкм). Если температура воздуха не будет ниже минус 20° С, то допускается покрытие оловом толщиной 6 мкм (из щелочного электролита).

В приводятся результаты испытаний рубильников типа РО-3-100 и рубящих переключателей типа ПС-3-100 на ток 100 а с контактными стойками и ножами из биметалла медь — сталь — медь. Толщина медной плакировки составляла по 10% толщины листа на сторону. Общая толщина стойки 2 мм, сечение 2x20 мм 2 . Испытания показали, что превышение температуры контактных болтовых соединений (36°) и контактного перехода нож — губка — стойка (40°) находятся в пределах, допустимых ГОСТ 2327-60 (55°). Рубильники и предохранители удовлетворительно коммутируют переменный ток 0,3/ при 380в в цепи с заторможенным асинхронным электродвигателем.

Были проведены также испытания рубильников на 250 а (РПО-3-250) и на 400 а (РПО-3-400). Контактные ножи у этих рубильников были изготовлены из биметалла медь—алюминий — медь с плакировкой на толщину 15% на каждую сторону. Общая толщина материала — 4 мм.

Контактные стойки изготовлены из биметалла алюминий— медь с односторонней 30%-ной плакировкой меди. Общая толщина материала контактных стоек у рубильника РПО-3-250 составляла 2,5 мм, а у РПО-3-400 — 3 мм. После проведения испытаний на механическую износоустойчивость наибольшее превышение температуры было зафиксировано на контактном выводе (54,5°). ГОСТ 2327-60 на рубильники допускает превышение температуры 55° до испытания на износоустойчивость и 70° — после этих испытаний.

Рубильники удовлетворительно коммутировали переменный ток 0,3/,, (75 а) с линейным напряжением 400 в при coscф = 0,81, а постоянный ток 0,2/„ (50 а) с Напряжением 220 в .

У рубильника РПО-3-400 максимальное превышение температуры после проведения испытаний на механическую износоустойчивость и разрывную способность (ток 120 a , cos ф = 0,94, линейное напряжение 400е) было зафиксировано на губке стойки и составляло 57,5°.

Отечественная. промышленность выпускает большое количество рубильников, рубящих переключателей и предохранителей с применением биметаллов.