Алюминий в электротехнике |

Электрические машины мощностью от 0,6 до 1 000 кВт

Электрические машины мощностью до 1 000 квт среди прочих машин выпускаются в наибольшем количестве и замена меди алюминием в этой группе машин является весьма заманчивой. В ГДР до конца 1961 г., выпущено более 2 млн. электродвигателей всех габаритов мощностью от 0,25 до 1 000 квт с алюминиевой обмоткой.

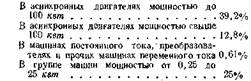

Доля алюминия в расходуемых в ГДР обмоточных проводах для разных групп электрических машин от общей потребности в проводах в каждой группе составляет

Из приведенных данных видно, что доля алюминия для наиболее массовой серии асинхронных двигателей мощностью до 100 квт является наибольшей.

В СССР уже к 1965 г. около 20% асинхронных электродвигателей общего применения мощностью от 0,6 до 100 квт выпускались с алюминиевыми обмотками статора. При проектировании электродвигателей с алюминиевыми обмотками возникает пял проблем.

В связи с повышенным сопротивлением статорной обмотки необходимы геометрические размеры, отличающиеся от размеров двигателей с медными обмотками, если класс нагревостойкости электрической изоляции остается прежним.

Теоретически это означает увеличение сечения пазов в соответствии с сопротивлением обмотки на 62% или же ведет к удлинению пакета железа статора.

Имеется три основных способа создания электродвигателя с алюминиевым проводом: 1) изменение размеров статорного листа при неизменной длине пакета; 2) увеличение длины пакета при сохранении размера статорного листа; 3) разработка конструкции специального электродвигателя .

Изготовление электродвигателей с алюминиевым проводом в тех же габаритах, что и с медным, но с применением электрической изоляции более высокого класса нагревостойкости и с более усиленной вентиляцией из-за снижения энергетических показателей экономически невыгодно.

Если объем ротора должен быть неизменным независимо от материала обмотки статора, то размещение алюминиевого провода возможно только за счет увеличения статорных пазов. В случае пазов с параллельными боковыми поверхностями высота паза должна быть на 62% больше. Увеличение высоты паза трапециевидного сечения будет тем меньше, чем больше угол наклона боковых поверхностей, и увеличение наружного диаметра пакета статора будет происходить в меньшей мере. Подсчитано, что для закрытого асинхронного электродвигателя мощностью 10 квт такое решение приведет к увеличению расхода динамной стали приблизительно на 15%, а масса обмотки при этом снизятся на 50%. Одновременно будут достигнуты лучшая теплопередача из-за большей лобовой части обмотки и лучшее охлаждение.

При проектировании как асинхронных, так и синхронных машин стремятся наиболее рационально использовать листы электротехнической стали .

Исходя из этого, а также для облегчения технологии изготовления при выпуске машин как с медными, так и с алюминиевыми проводниками, машины с обмотками из алюминия желательно выполнять с той же высотой. оси вращения, что и для машин с обмотками из меди.

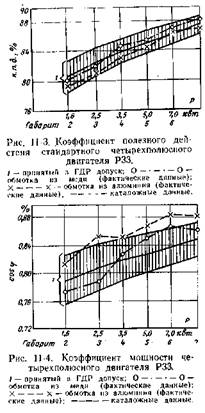

В случае неизменного статорного листа необходимо идти на увеличение длины пакета. Если рассматривать удлинение пакета статора только как следствие более высокого сопротивления алюминия, то длина пакета увеличивается на 62%. Но при этом увеличится и ротор па 62% и в действительности произойдет перераспределение потерь от ротора к статору. Это приведет к увеличению пакета стагора только на 25— 30%; чем больше мощность машины, тем эти значения получаются выгоднее. При этом масса обмотки из алюминиевого провода составит не 50%, как это было вычислено теоретически, а только 40% массы обмотки из меди. Эти значения вполне реальны и подтверждены выпускаемыми в ГДР в настоящее время электродвигателями единой серии. Значение коэффициента мощности у этих двигателей, как правило, выше, чем у двигателя с обмоткой из меди, к. п. д. несколько ниже, а произведение коэффициента мощности на к. п. д. почти одинаковое. Из рис. 11-3 и 11-4 видно, что асинхронные двигатели мощностью до 10 квт в алюминиевом и медном исполнениях практически равноценны по принятым в ГДР допускам энергетических показателей.

Третий путь создания двигателя с алюминиевой обмоткой— разработка специальной конструкции. В этом случае необходимо иметь специальные листы для пакета статора. Сечение статорного листа увеличивается при этом в меньшей мере, чем в случае изготовления двигателя с неизменной длиной пакета, но длина пакета возрастает. Объем ротора должен оставаться неизменным. Это означает, что при большей длине ротора его диаметр должен соответственно уменьшиться, но в меньшей степени, чем в случае неизменной длины пакета статора. Большим преимуществом будет являться возможность избежать чрезмерных длин двигателей.

Расчеты показывают, что для сохранения показателей двигателей с алюминиевой обмоткой требуется значительное удлинение сердечников двигателей на 40— 45%. У таких двигателей при сохранении стоимости потерь энергии значительно повысилась бы стоимость материалов, входящих в стоимость изготовления двигателей.

В результате такого изменения баланса стоимостей условия минимума суммарных затрат были бы нарушены и двигатели оказались бы не оптимальными. В связи с изложенным оптимальный уровень энергетических показателей с алюминиевой обмоткой должен, как правило, устанавливаться заново, независимо от уровня энергетических показателей двигателей с обмоткой из медного провода, исходя из других соотношений удельных потерь, стоимости материалов, трудоемкости и других параметров.

Расчеты показали, что около одной трети общего числа типов общесоюзной единой серии двигателей мощностью от 0,6 до 100 квт с обмоткой из алюминиевого провода может изготовляться с сохранением штампов листов статора и ротора двигателей с обмоткой из медного провода. Такое выполнение обеспечивает полную унификацию всех узлов и деталей двигателей с медной и алюминиевой обмоткой, за исключением самой обмотки. В двигателях с алюминиевой обмоткой сохраняются все установочные размеры двигателей с медной обмоткой, за исключением расстояния между центрами отверстий в лапах по длине машины. У остальных типов двигателей сохранение размеров штампов листов двигателей с медной обмоткой приводит к недопустимо высоким значениям скорости нарастания температуры при заторможенном роторе. Эти двигатели могут изготовляться с сохранением штампов листов ротора, но с новыми размерами пазов статора.

Выполнение изложенных условий выбора основных размеров двигателей с алюминиевой обмоткой приводит к увеличению расхода электротехнической стали на 25—40%, чугунного литья на 6—12%, стального проката на 4—10%, алюминиевого листа для заливки роторов на 10—20% по сравнению с количеством этих материалов, погребным для изготовления двигателей с медной обмоткой. Сравнение экономических данных показывает, что выполнение двигателей с алюминиевой обмоткой на вторых длинах двигателей с медной обмоткой является наиболее рациональным. Однако сумма затрат, включающая помимо стоимости изготовления стоимость потерь энергии в течение общего расчетного срока службы и стоимость компенсации реактивной энергии, для всех двигателей с алюминиевой обмоткой оказывается больше, чем для двигателей с медной обмоткой. Это увеличение суммы затрат у двухполюсных двигателей составляет 0,8—1,5% (за исключением двигателей 2—5 габаритов, где сумма затрат меньше), у четырехполюсных 2—8%, у шестиполюсных 5—10%, хотя стоимость изготовления двигателей с алюминиевой обмоткой из-за меньшей стоимости обмотки в ряде случаев меньше, чем стоимость двигателей с медной обмоткой. Величина к. п. д. двигателя с алюминиевой обмоткой при номинальной нагрузке снижается по сравнению с к. п. д. двигателей с медной обмоткой на 0,3—2,1%. Коэффициент мощности остается на прежнем уровне или несколько повышается. Общая масса двигателей серии А2 и А02 с алюминиевой обмоткой статора больше общей массы тех же двигателей с медной обмоткой в среднем на 10—20%. При этом следует учесть, что двигатели с алюминиевой обмоткой серии А2 и А02 все же легче двигателей старой серии А и АО на 10—15%, в то время как снижение массы двигателей серии А2 и А02 с медной обмоткой по сравнению с серией А и АО достигает в среднем 35%.

В ГДР применение меди в качестве обмоточного провода для трехфазных асинхронных двигателей мощностью от 0,25 до 250 квт запрещено. При этом оговаривается ряд исключений, например для судовых электрических машин.

Начиная с 1956 г. в ГДР была внедрена новая единая серия асинхронных двигателей с широким применением алюминиевого обмоточного провода. При этом руководствовались следующими соображениями:

двигатели как с медной, так и с алюминиевой обмотками должны соответствовать по размерам, эксплуатационным значениям и массе современному уровню техники;

. двигатели должны иметь одинаковые каталожные значения к. п. д. и коэффициента мощности при использовании алюминиевой и медной обмотки;

одинаковые установочные размеры для двигателей с алюминиевой или медной обмотками;

последовательная стандартизация с целью достижения одинакового производственного процесса у двигателей с алюминиевой и медной обмотками;

применение листовой стали одинакового раскроя для обоих видов исполнения;

приблизительно одинаковая стоимость при использовании алюминия или меди.

Как и в нашей стране, расход рабочего времени на двигатель с алюминиевой обмоткой больше, чем на двигатель с медной обмоткой. Большая затрата рабочего времени при изготовлении двигателей с алюминиевыми обмотками не приводит к возрастанию себестоимости благодаря низкой стоимости алюминия в ГДР. Иногда себестоимость двигателей с алюминиевой обмоткой незначительно ниже себестоимости двигателей с медной обмоткой.

Для десяти габаритов трехфазных асинхронных двигателей мощностью 0,25 до 10 квт (средние данные в пересчете на 1 500 об /мин ) в ГДР было произведено сравнение расхода материалов и затрат рабочего времени.

Если принять расходы и затраты для электродвигателя с медной обмоткой за 100%, то для двигателя с обмоткой из алюминия они составят: продажная цена 100%; рабочее время—108,1%; цена материала— 92,7%; масса двигателя—114,2%; количество пластмассы, цветных металлов для зажимов, листовой металл глубокой вытяжки — по 100%; сталь для валов — 110%; алюминиевый сплав—100%; серый чугун — 112,8%; алюминий для роторов—124,7%; алюминиевый обмоточный провод (абсолютная величина)—39,3%;

алюминиевый обмоточный провод в пересчете на медь — 130%; динамная сталь—136%

Из этих данных видно, что наибольший дополнительный расход материала получается по электротехнической стали. Рабочее время увеличивается прежде всего из-за штамповки большего количества листовой стали и обработки более крупных деталей (корпус, вал, ротор). При обмотке статора дополнительные затраты на электрические соединения компенсируются за счет экономии времени из-за более мягкого обмоточного материала. При анализе повышенной затраты рабочего времени необходимо также учитывать, что приблизительно половина зарплаты приходится в ГДР на обмоточные работы, включая электрические соединения, где увеличения объема работы почти не происходит. Около 10% производственной зарплаты уходит на штамповку, так что время, затрачиваемое на штамповку большого количества листов, повышает себестоимость приблизительно на 0,2%.

При изготовлении электрических машин с алюминиевыми обмотками необходимо учитывать некоторую специфику технологии. В качестве обмоточного провода следует применять исключительно эмалированные провода, так как они обладают наименьшей толщиной изоляционного слоя по сравнению с проводами, имеющими волокнистую изоляцию. Так как алюминиевый провод менее прочный, чем медный, необходимо регулировать соответствующее напряжение при намотке катушек. При ручной намотке облегчается физический труд обмотчиц, в некоторых случаях сокращается и время обмотки. Как и для медного провода возможно использование автоматических намоточных станков.

Особенное внимание следует уделять технике соединений. Число соединений в обмотке или в замыкающем кольце должно быть минимальным. У электродвигателей небольшой мощности это достигается изготовлением катушек каждой фазы из одного конца провода и применением последовательной схемы включения.

Присоединение к клеммной колодке следует производить с помощью болтовых соединений. Во избежание дефектов из-за ползучести алюминия к концам обмотки рекомендуется приваривать медноалюминиевые наконечники (алюминиевый провод с надетой на него медной оболочкой).

Применяя соответствующие пружинные шайбы можно получить надежное соединение.

Трехфазные асинхронные электродвигатели мощностью от 0,6 до 100 квт с короткозамкнутым ротором являются самыми распространенными из электрических машин, они потребляют около 40% электроэнергии, вырабатываемой в нашей стране. Качество отливки ротора в значительной мере влияет на характеристики электродвигателя, поэтому вопросы технологии создания высокого качества беличьей клетки из алюминия являются весьма существенными.

Параметрами высокого качества ротора являются: высокая электропроводность, высокие механические свойства алюминия беличьей клетки, высокое переходное сопротивление между стержнями беличьей клетки и сердечником ротора, оптимальное давление сжатия пакета и близкий к 1 коэффициент заполнения его сталью.

Для роторов, материалом беличьей клетки которых является алюминий, величина электропроводности алюминия должна быть не менее 30 м/ом мм2 (удельное сопротивление не более 0,0333 ом мм2/м).

Результаты исследований показали, что роторы, отлитые способом центробежного литья (электродвигатели КО-22/4) и литья под давлением (электродвигатели АОЛ-32/4), имели большой разброс величины удельного сопротивления алюминия беличьей клетки, составляющий при центробежном литье 0,0296— 0,0376 ом-мм2/м, а при заливке под давлением 0,0324— 0,0348 ом-ммг /м. Алюминий должен подаваться в форму чистым, не должен окисляться и загрязняться, что практически невозможно достичь при заливке его ковшом, так как при этом в алюминий попадает часть окислов, находящихся в печи на поверхности металла, и происходит его дополнительное окисление при открытой подаче к форме. Для этой цели должны применяться электромагнитные насосы для транспортировки и дозировки жидкого металла в форму ротора или другие способы бесковшовой заливки. Форму следует заполнять таким образом, чтобы в алюминий не попадал воздух полости формы. Для этого форма должна заполняться безвихревым потоком металла снизу вертикально вверх. Может быть применена заливка сбоку, горизонтально или с наклоном вверх или вакуумирование формы.

При заливке роторов сверху (центробежный, вибрационный и статический способы) или заливке с большой скоростью (литье под давлением) воздух полости формы не успевает полностью удалиться и часть его остается в беличьей клетке, образуя раковины и пористость.

Интересная работа проведена по усовершенствованию способа заливки роторов под давлением с применением вакуума. Испытания показали, что при замене роторов, отлитых центробежным способом, на роторы, отлитые под давлением без применения вакуумирования формы, величина превышения температуры в двигателе КО-22/4 повышается в среднем с 90 до 119°, к. п. д. снижается с 91,4 до 90,6%, а скольжение повышается с. 1,75 до 2,13%. При центробежном литье алюминия в. роторах обнаружены открытые газовые раковины и неравномерность плотности , ведущая к изменению удельного сопротивления. Причиной изменения плотности является центробежное оттеснение жидкого алюминия в поперечном сечении паза в сторону возрастания радиуса вращения.

Алюминий в беличьей клетки роторов, отлитых под давлением без вакуума, был равномерно пористым, но и в этом случае наблюдалось наличие раковин.

В результате попадания в алюминий сжатого под прессующим поршнем воздуха образуется пористость в беличьей клетке при литье под давлением. В алюминий попадают также продукты выгорания смазки камеры прессования и пресс-формы.

Для повышения плотности алюминия было применено вакуумирование формы и отработаны оптимальные параметры технологического процесса заливки: остаточное давление в полости пресс-формы 70—100 мм рт. ст., температура заливки 730—740° С , давление прессования 70 тс, скорость прессования — 60 единиц шкалы дросселя машины Поллак-900, диаметр камеры прессования 140—170 мм.

Смазка, применяемая в камере прессования и в пресс-форме, должна иметь высокую стойкость, выделять как можно меньше летучих продуктов и должна наноситься тонким слоем. Перед заливкой алюминий рафинировался аргоном.

Залитые этим способом роторы не имели крупных литейных дефектов, плотность алюминия беличьей клетки была повышена. Улучшились основные характеристики двигателя КО-22/4, а превышение температуры снизилось в среднем со 119 до 90—93°. Характеристики двигателей все же оставались несколько хуже, чем для двигателей с роторами, отлитыми центробежным способом, но значительно превосходили характеристики двигателей с роторами, залитыми без вакуумирования формы.

Перспективными способами формовки беличьей клетки являются способы литья под низким давлением и штамповка из жидкого металла, применяемая широко в США и Италии. Оба способа заливки высокопроизводительны, экономичны, обеспечивают предельную плотность, высокую прочность и пластичность алюминия, высокое значение контактного переходного сопротивления алюминий — пакет железа ротора.

Для крупных короткозамкнутых роторов применяется также аргоно-дуговая сварка алюминиевых стержней. Стержни вставляются в пазы ротора и отгибаются. Надев замыкающие алюминиевые кольца, приступают к их сварке со стержнями. При существующих в ГДР ценах на медь, алюминий и динамную сталь стоимость изготовления роторов электродвигателя мощностью 30 квт различными способами составляет:

Ротор с медными стержнями и кольцами . . 100°/о Ротор с алюминиевой клеткой, изготовленный аргоно-дуговой сваркой 86%

Ротор, изготовленный литьем под давлением 67°/0 Ротор, изготовленный центробежным литьем беличьей клетки 64%

Анализ перечисленных способов формирования беличьей клетки роторов показывает, что для двигателей мощностью до 50 квт литье под давлением следует считать наиболее экономичным, а для более мощных электродвигателей в ряде случаев удобнее пользоваться аргоно-дуговой сваркой.

При изготовлении электрических машин с алюминиевым проводом следует стремиться к максимальной унификации узлов и деталей машин с алюминиевой и медной обмотками. Такая унификация предполагает выполнение только незначительных безусловно необходимых изменений активной части и связанных с ними изменений конструктивных элементов при сохранении конструкции и размеров всех остальных деталей и узлов.

По имеющимся статистическим данным повреждение обмоток в процессе изготовления и эксплуатации электродвигателей мощностью до 1 000 квт с алюминиевыми обмотками меньше, чем у двигателей с обмоткой из меди. Так, в 1956 г. из выпущенных в ГДР 33,4 тыс. электродвигателей с алюминиевой обмоткой было забраковано из-за повреждений в обмотке при стендовых испытаниях всего лишь 29, т. е. 0,1%. Из 60,7 тыс. двигателей с медной обмоткой с дефектами обмоток было 485, т. с. 0,8%. Это соотношение в последующие годы не изменилось. На гарантийный ремонт в 1957 г. поступило из-за дефекта обмоток 0,08 двигателей с алюминиевой и 0,28%—с медной обмотками, а в 1958 г. соответственно 0,03 и 0,3% Синхронные машины и гидрогенераторы

Турбо- и гидрогенераторы являются самыми емкими электрическими машинами по расходу цветших металлов (меди, латуни, оловянных припоев); на 1 квт мощности.

В гидрогенераторах во многих случаях без затруднений может быть заменена медная обмотка возбуждения на алюминиевую, так как по условиям получения требуемого момента инерции гидрогенераторы выполняются. на увеличенном диаметре и имеют достаточно большие междуполюсные окна для размещения алюминиевой обмотки.

Выполнение обмотки статора из алюминиевых. проводников существенно увеличивает габариты. Гидрогенератора, а следовательно, вызывает большой расход электротехнической стали и электроизоляционных материалов и поэтому является нерациональным.

Полюсные башмаки благодаря уменьшению массы алюминиевой обмотки по сравнению с медной можно делать значительно более тонкими и массивными, а не шихтованными.

Алюминиевые обмотки возбуждения дают возможность отказаться от междуполюсных распорок или сократить их Количество. Обмотанный полюс становится намного легче, а значит облегчается крепление полюса к магнитному ободу ротора; снижение суммарной центробежной силы всех полюсов позволяет уменьшить сечение обода ротора и его массу.

Таким образом, за счет высоты полюсного башмака или обода ротора можно увеличить высоту сердечника полюса. При таких небольших изменениях рассеяние обмотки возбуждения не изменяется. Для лучшего размещения алюминиевой обмотки возбуждения в гидрогенераторах целесообразно выполнять. генераторы с несколько увеличенным диаметром и уменьшенной длиной.

На заводе Уралэлектроаппарат изготовлен гидрогенератор ВГС 260/44-10, 4 750 ква , 3 800 квт , 6 300 в, 600 об /мин с алюминиевой обмоткой возбуждения. Там же в 1961 г. запроектирован гидрогенератор мощностью 18 750 квт , 15 000 квт , 10 500 в, 214 об /мин с алюминиевой обмоткой возбуждения. Применение алюминиевой обмотки в столь мощном генераторе дало возможность сэкономить около 60 т меди на машину. При этом потери н.а возбуждение составляют около 20% всех потерь в генераторе, к. п. д. которого 98,5%. Реактанс рассеяния обмотки возбуждения того же порядка, что и у крупных гидрогенераторов с .медной обмоткой возбуждения.

При создании новых типов конструкций турбогенераторов особое внимание уделяется бочке ротора. Замена медных обмоток возбуждения алюминиевыми дает возможность увеличить диаметр ротора и уменьшить активную длину сердечника статора. Очевидно, что при применении алюминиевых обмоток основные параметры машины несколько ухудшаются, поэтому замена медных обмоток возбуждения алюминиевыми должна быть обоснована и оправдала экономически.

Еще в 1930 г. в США для этой цели была успешно использована алюминиевая обмоша ротора турбогенератора 71,5 Мва, 3 000 об/мин. За период с 1949 г. были изготовлены с алюминиевыми обмотками статоров и роторов из сплава Кондаль 18 турбогенераторов мощностью 216 000 ква с водородным охлаждением под давлением 2,1 кгс/смг .

Сплав Кондаль , разработанный американской фирмой Дженерал электрик, обладает проводимостью, равной 59% проводимости меди, и очень высоким сопротивлением ползучести по сравнению с электротехническим алюминием. Этот сплав хорошо выдерживает значительные центробежные. силы, развивающиеся в турбогенераторах при скорости 3 600 об/мин.

Действительно, сплавы алюминия имеют более высокий предел текучести и большую прочность на разрыв, чем чистый алюминий. В настоящее время за рубежом изготовляются алюминиевые роторы для турбогенераторов 250—300 Мва, выпускаются прессованные полые алюминиевые проводники для непосредственного охлаждения, которые практически могут иметь любую форму.

Заводом Урал электроаппарат изготовлены синхронные двигатели ДС 140/29-8, 600 квт , 6 кв , 750 об/мин с обмоткой возбуждения из алюминия сечением 3x50 мм вместо медной обмотки сечением 2,44X19,5 мм.

По данным испытаний двигатель имеет такой же к. и. д., как и двигатели ДС 140/29-8 с медной обмоткой возбуждения. Превышение температуры обмотки (возбуждения примерно такое же, как и медной.