Алюминий в электротехнике |

Электрическая контактная сварка проводниковых сплавов АЕ-1 и АЕ-2

Электрическая контактная сварка осуществляется давлением в месте нагрева соединяемых деталей до температуры ниже или выше точки плавления. Известны два основных вида электроконтактной сварки — это стыковая сварка и сварка оплавлением.

Для алюминия и алюминиевых сплавов возможно применение того и другого вида, однако лучшие результаты получены при сварке оплавлением.

Из-за большой склонности алюминия и алюминиевых сплавов к окислению при сварке оплавлением нагрев должен производиться очень быстро и обеспечивать интенсивное оплавление. Получение качественного соединения при электроконтактной сварке сопровождается образованием на границе соединяемых деталей общих зерен металла путем рекристаллизации или перекристаллизации. Электроконтактная сварка сопровождается приложением значительного давления, поэтому успешно свариваются те металлы, которые обладают достаточной пластичностью при температуре сварки.

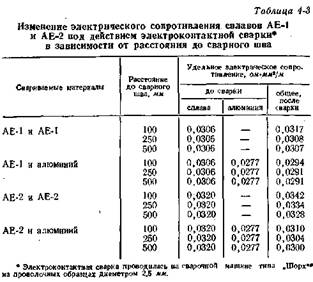

При соединении сплавов АЕ-1 и АЕ-2 с алюминием электроконтактной сваркой оплавлением величина удельного электрического сопротивления представляет собой среднее арифметическое величин электрических сопротивлений исходных материалов (табл. 4-3). При сварке сплавов между собой наблюдается некоторое повышение удельного электрического сопротивления, которое составляет не более 4—6%.

Механическая прочность соединений сплавов АЕ-1 и АЕ-2 между собой и с алюминием уменьшается резко по сравнению с холодной сваркой давлением. При сварке сплава АЕ-1 с АЕ-1 предел прочности уменьшается с 13 до 9 кгс/мм 2 , сплава АЕ-2 —от 21 до 13 кгс/мм2 (табл. 4-4).

Пайка

Пайка отличается от сварки тем, что соединяемые металлы находятся в твердом состоянии, а в процессе сварки исходные металлы доводятся до пластического или жидкого состояния.

Во время пайки металлы сращиваются о результате растекания жидкого припоя по нагретым и соприкасающимся поверхностям. Вязкость припоев в жидком состоянии мала, и, пока припои находятся в расплавленном состоянии, они не скрепляют и не могут соединять сращиваемые поверхности. Соединение происходит после того, когда припой затвердеет. В связи с этим при пайке очень важен переход припоя из жидкого состояния в твердое при охлаждении. Основой процесса пайки служит прочное сцепление припоя с соединяемыми поверхностями.

Прочность сцепления припоя с соединяемыми поверхностями зависит от диффузионных процессов, на которые влияют многие факторы: подготовка поверхности, окисление припоя, температура пайки и др.

При пайке алюминия и алюминиевых сплавов встречается много трудностей вследствие быстрого образования на поверхности детали химически стойкой пленки окиси алюминия, поэтому алюминий необходимо паять химически активными флюсами, которые растворяли бы оксидную пленку.

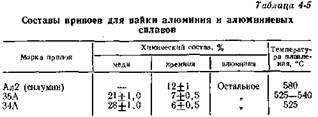

Приведенные в табл. 4-5 составы припоев дают прочные паяные швы, устойчивые против коррозии в атмосферных условиях. Более удобным в технологическом отношении является припой 34А, так как имеет наиболее низкую температуру плавления.

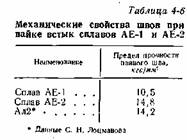

В табл. 4-6 приведены данные о механической прочности швов, паянных припоем 34А.

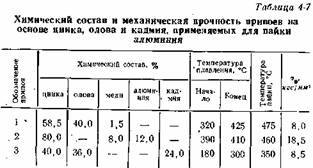

Для пайки алюминия могут быть использованы также припои на основе цинка, олова, кадмия. Эти припои можно использовать при электромонтажных работах, связанных с пайкой соединений из проводов, кабелей, шин и других изделий из алюминиевых проводниковых сплавов.

В табл. 4-7 приведены составы припоев на основе олова, цинка и кадмия.

Приведенные в табл. 4-7 припои менее устойчивы против коррозии, чем припои, представленные в табл. 4-5.

Пайку этими припоями производят, натирая припоем соединяемые поверхности, предварительно зачистив металлической стальной щеткой сращиваемые поверхности.

Флюсы в этом случае не применяются.

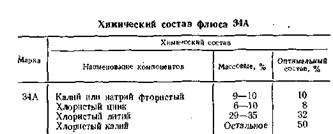

При пайке алюминиевых сплавов хорошие свойства показал флюс 34А (это порошок, полученный сплавлением солей хлористых калия, лития, цинка с фтористыми солями. калия или натрия).

Замена меди алюминиевыми и проводниковыми алюминиевыми сплавами вызывает необходимость в разработке методов соединения алюминиевых проводов, кабелей и шин, а также в оконцевании их медью, припайкой к ним медных проводников, наконечников и т. п.

Причиной трудностей, связанных с выполнением алюминиевых соединений, являются:

препятствующей смачиванию припоем разогретых концов.

препятствующей смачиванию припоем разогретых концов.

2. Большая теплоемкость и большая теплота плавления алюминия.

3. Необходимость специальной защиты, связанной с образованием гальванической пары между медью и алюминием.

Несмотря на указанные трудности, разработаны достаточно надежные методы соединения и оконцевания изолированных проводов, кабелей и шин из алюминия и алюминиевых сплавов.

Пайку проводов с одпопроволочными жилами сечением до 10 мм проводят обычно паяльником непрерывного или периодического действия. Пайку сечений более 16 мм 2 с многопроволочными жилами и окопцевание их медью выполняют паяльной лампой или газовой горелкой.

Соединение проводов и кабелей сечением свыше 16 мм 2 с многопроволочными жилами выполняют с предварительным облуживанием припоем 1-го или 2-го концов жил, подготовленных ступенями по повивам .

Пайка алюминиевых шип и шип, изготовленных из сплавов АЕ-1 и АЕ-2, лучше всего происходит при использовании припоя 34 с (флюсом 34А. Нагрев под пайку ведется паяльной лампой. Остатки флюса 34А во избежание коррозии снимаются со шва после пайки. Полученное таким образом паяное соединение достаточно устойчиво к воздействию коррозии как в атмосфере воздуха, так и в морской воде.