Безопасность при работе на станках |

Организационно-технические пути предупреждения несчастных случаев при работе на металлорежущих станках

Актуальность проблем безопасности при работе на металлорежущих станках и станочных линиях особенно велика в связи с огромным контингентом рабочих, занятых обработкой резанием металлов и неметаллических материалов, дальнейшим увеличением выпуска станков , а также тем, что на заводах имеют место несчастные случаи. Причины этих несчастных случаев различные: конструктивные недостатки отдельных моделей станков, недостатки в организации труда, нарушения инструкций по технике безопасности и правил внутреннего распорядка работающими (станочниками).

При проектировании станков, средств механизации и систем управления станками и станочными комплексами, а также при организации работы на станках необходимо учитывать опасные факторы (см. рис. 1). При создании принципиально новых технологических процессов и станочных комплексов необходимо предвидеть возможность появления новых опасных факторов и на основе прогноза предусматривать соответствующие средства обеспечения безопасности.

Повышение режимов резания и внедрение станков и линий с автоматическим и полуавтоматическим циклом работы, а также новых технологических процессов способствовали резкому росту производительности труда. Одновременно с этим возникли задачи: надежности оградительной техники и предохранительных устройств при работе в новых условиях, обеспыливания при обработке хрупких металлов и неметаллических материалов, защиты рабочих от травм стружкой, надежного закрепления обрабатываемого материала и режущего инструмента, безопасности вспомогательных приспособлений, рационального использования сигнальных цветов и знаков безопасности и ряд других задач, связанных с техникой и организацией безопасности труда при работе на металлорежущих станках. Классификация основных технических средств безопасности приведена ниже.

Основные технические средства безопасности

Класс 1. Ограждения опасных зон:

движущихся частей станков и механизмов, режущих инструментов;

зон выделения отлетающих частиц обрабатываемого материала (стружка, пыль);

токоведущих частей электрооборудования;

зон высоких температур и вредных выделений, люков, каналов и различных проемов;

рабочих площадок, расположенных на высоте. Класс 2. Предохранительные устройства:

от перегрузки станков;

от перехода движущихся узлов за установленные пределы;

от внезапного превышения или падения давления;

от внезапного падения или повышения напряжения электрического тока;

для других случаев обеспечения безопасности автоматическим регулированием. Класс 3. Сигнализация безопасности:

прибороуказательная;

звуковая;

цветосветовая;

знаковая. Класс 4. Расстояние и габаритные размеры безопасности:

габаритные размеры рабочих мест;

безопасные расстояния между машинами (станками) и элементами производственного помещения;

безопасные расстояния в подземных коммуникациях;

габаритные размеры подвеса электрических проводов;

габаритные размеры приближения железнодорожных путей к зданиям и сооружениям;

безопасные расстояния между зданиями и сооружениями. Класс 5. Системы дистанционного управления:

механическая;

пневматическая;

гидравлическая;

электрическая;

комбинированная;

электронно-управляющие машины. Класс б. Средства индивидуальной защиты:

очки, наголовные щитки;

антифоны, наушники;

спецобувь;

спецодежда;

головные уборы (косынка, берет). Класс 7. Профилактические испытания:

на механическую прочность;

на герметичность;

на электрическую прочность;

на эффективность средств индивидуальной защиты;

на надежность срабатывания предохранительных устройств и блокировок. Класс 8. Специальные средства обеспечения безопасности:

защитное заземление;

манипуляторы — простые и с программным управлением (промышленные роботы);

средства дробления сливной стружки в процессе резания;

средства удаления элементной стружки и пыли из зоны резания при обработке хрупких материалов;

искусственное освещение станков;

ограничители шума и вибраций;

эргономические и эстетические мероприятия.

Создание безопасных и здоровых условий труда при обработке металлов резанием зависит от деятельности различных категорий работников, от их творческой активности при решении вопросов безопасности.

Для того чтобы труд рабочих был безопасным, необходимо прежде всего в конструкции станков, различных вспомогательных устройств и приспособлений предусматривать все необходимые средства безопасности. Это является обязанностью конструкторов, создающих станки и приспособления. Кроме того, нужно, чтобы организация труда на рабочем месте и его оснащение отвечали требованиям безопасности. Это относится к деятельности ИТР заводов-потребителей станков. При этом имеется в виду, что работа производится в помещении, полностью отвечающем санитарным нормам.

Необходимо, чтобы в процессе эксплуатации станков и различных приспособлений соблюдались нормы безопасности как в отношении содержания оборудования в постоянной эксплуатационной готовности цеховой администрацией, так и соблюдения инструкций по технике безопасности станочниками.

Творческая активность перечисленных категорий работников зависит прежде всего от уровня их знаний в области техники безопасности, понимания социально-экономической важности этого вопроса и от степени контроля за соблюдением правил и норм безопасности со стороны общественной и государственной инспекций.

В процессе создания новых и при модернизации действующих станков конструктор обязан решать иногда очень сложные задачи безопасности. Он прежде всего должен заботиться о том, чтобы все приводные и передаточные звенья станков и токоведущие части оборудования были недоступны для случайного прикосновения к ним в процессе эксплуатации и обслуживания. Эта задача обычно решается путем размещения указанных частей оборудования в корпусе станка или соответствующего их ограждения.

Задачи электробезопасности во многих случаях (например, искусственное освещение) решаются путем применения напряжений безопасной величины (12, 36 В) или устройства различных блокировок, исключающих случайный доступ к токоведущим частям, находящимся под опасным напряжением.

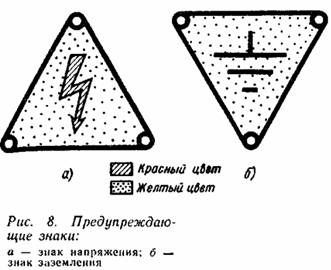

В соответствии с отраслевым стандартом станкоинструментальной промышленности ОСТ 2Э59-3-72 на наружных сторонах дверей шкафов с электрооборудованием, крышек разветвленных коробок и других электрических устройств должен предусматриваться (укрепляться или наноситься) предупреждающий знак напряжения (рис. 8, а), a по OCT 2Э59-10-72 над винтами заземления необходимо укреплять знак заземления (рис. 8, б).

Для безопасности станки снабжаются различными предохранительными устройствами, автоматически устраняющими опасность возникновения аварии, поломки из-за нарушения технологического процесса, расстройства работы станка, перегрузки или перехода движущихся частей за установленные границы.

В конструкции современных станков, и особенно в автоматических станочных линиях, широко применяются сигнальные приборы (световые, звуковые и др.) и указатели уровня жидкости, давления воздуха, силы электрического тока и т. д.

При создании металлорежущих станков должны быть предусмотрены ограждения режущего инструмента (фрез, абразивных кругов и т. п.) и зон обработки материала для предупреждения травмирования рабочих стружкой и режущим инструментом. Создание таких устройств в ряде случаев представляет значительные трудности, требует проведения экспериментальных и вычислительных работ. Например, для того чтобы создать эффективно действующие ограждения зоны резания, необходимо изучить процесс формообразования и направления движения потока стружек, выявить влияние на процесс отделения стружки от обрабатываемого изделия многих факторов, в первую очередь геометрических параметров режущего инструмента и режимов резания. Необходимо решить вопрос о системе управления ограждением зоны резания (ручное управление или автоматизированное) с учетом назначения станка, а также возможности сочетания ограждения Режущего инструмента с улавливанием и отсосом стружки из зоны резания.

При проектировании станков, и особенно станочных комплексов, для изготовления изделий из вязких металлов (сталей) необходимо продумать вопрос о системе организованного удаления сливной стружки из зоны резания, ее транспортировке на переработку. Следует при этом иметь в виду, что сливная стружка не только наносит серьезные травмы станочникам и уборщикам,

еще огромны ее безвозвратные потери, достигающие на некоторых предприятиях 20—25% от общей массы стружки. Рациональный сбор стружки, переработка и использование ее на предприятиях машиностроения являются задачей большого народнохозяйственного значения, В этой связи возникает важная проблема — дробление сливной стружки в процессе резания, организованный сбор и брикетирование ее на машиностроительных заводах.

При создании металлорежущих станков конструктор обязан предвидеть возможность выделения при обработке различных материалов значительных количеств пыли, а в некоторых случаях газообразование от пригара масла или вследствие нагрева охлаждающих жидкостей. В этом отношении он должен руководствоваться санитарными нормами и предусматривать технические средства, обеспечивающие состояние воздушной среды, соответствующее этим нормам. Основными направлениями в решении этой задачи является применение устройств, отсасывающих пыль или газы непосредственно из зоны их образования, и использование увлажнения при обработке сильно пылящих материалов. Всемерно следует совершенствовать и внедрять систему пневматического удаления элементной стружки и пыли при обработке хрупких металлов и неметаллических материалов с вредными для здоровья наполнителями.

Рациональное искусственное освещение станков способствует безопасной работе и сохраняет зрение рабочих. На искусственное освещение утверждены нормы. Конструктор при создании станка обязан предусмотреть светильник местного освещения, обеспечивающий эти нормы.

При проектировании станков следует предусматривать меры по снижению шума оборудования. Уровень шума должен соответствовать санитарным нормам (см. приложение 1, п. 8, 19, 20). Соблюдение этих норм имеет большое значение, так как сильный шум быстро утомляет рабочего, затрудняет восприятие звуковых сигналов и команд, что может явиться причиной травмы.

Следует отметить, что возможности человека по приему и переработке информации (пропускная способность мозга) ограничены. Следовательно, там, где скорость передачи информации человеку и требования к быстроте его реакции превышают эти возможности, возникает отказ, могущий привести к травме. В настоящее время поэтому все чаще рассматривается проблема надежности человека в системе человек — машина, т. е. максимальный учет психофизиологических особенностей человека, его органов чувств и моторной деятельности при проектировании машин и их комплексов. Эти соображения необходимо обязательно учитывать при проектировании станков с программным управлением, автоматических линий, цехов и заводов-автоматов.

При создании станков также следует учитывать эргономические требования, хотя бы в отношении расположения органов управления и конструктивного выполнения рычагов, маховиков и других органов, а также эстетические требования к внешнему виду станка. В связи с этим целесообразно отметить, что задачи эстетизации производства и безопасности труда поставили конструкторов перед необходимостью практически использовать достижения отечественной и зарубежной науки не только в области архитектоники и эргономики, но и психофизиологического влияния цвета и различных цветовых сочетаний на организм человека.

Решение этих задач особенно необходимо в связи с широким /внедрением станков с программным управлением, автоматических линий и непрерывных технологических процессов, при обслуживании которых значительно сокращаются энергетические функции человека и резко возрастают функции управления и контроля, связанные с получением и переработкой оператором большого количества различной информации, в том числе и информации об опасной ситуации, требующей высокой надежности работы человека, безошибочных его действий. Рациональное цветовое офор мление станков и линий в значительной степени решает эти проблемы.

Так, подбор цветов лакокрасочных покрытий станков является эффективным средством обеспечения хороших условий зрительной работы, в частности, путем создания контраста между фоном и обрабатываемым изделием, инструментом; цветовое оформление органов управления (кнопок и рычагов) в соответствующие сигнальные цвета (красный, желтый) способствует уменьшению ошибок при управлении станком; обозначение сигнальными цветами опасных зон, трубопроводов с опасным содержанием, различных емкостей привлекает внимание к опасности и во многих случаях предупреждает аварии и несчастные случаи.

Нанесение сигнальных цветов на соответствующие элементы станков и применение пластмасс сигнальных цветов (например, для органов управления) должно предусматриваться рабочим проектом цветового оформления станка (линии) и выполняться с целью привлечения внимания обслуживающего персонала к опасности в процессе эксплуатации, наладки и ремонта, а также обеспечения безошибочных действий, связанных с операциями включения, переключения, выключения и экстренной (аварийной) остановки станков и автоматических линий (ГОСТ 14202—69; ГОСТ 12.4.026—76).

Следует отметить огромную роль в решении задач безопасности труда дистанционного управления и манипуляторов с программным управлением, так называемых промышленных роботов. Промышленным роботом обычно называют манипулятор автоматического действия, предназначенный для воспроизведения некоторых двигательных функций человека, необходимых при выполнении различных производственных процессов. Современный промышленный робот отличается большой гибкостью и надежностью исполнительного органа (механической руки), который может переналаживаться системой программного управления на различные траектории и режимы движения.

В настоящее время различают роботы трех поколений (18]. Наиболее широко применяются в промышленности роботы первого поколения. Такие роботы работают по жесткой программе и только в случаях, когда обеспечивается точная ориентация детали. Роботы второго поколения могут воспринимать (с помощью тактильных датчиков) информацию о внешней среде и использовать ее для выполнения задания. Такие роботы уже начинают использоваться на производстве. Роботы третьего поколения снабжены системой сбора информации о среде, включая искусственное зрение, и управляются от вычислительных комплексов. Такой робот может принимать решение о целесообразности тех или иных действий, разумно осуществлять движения. В настоящее время эти роботы проходят стадию макетирования.

С помощью промышленных роботов можно решить ряд задач: обеспечить безопасность труда при выполнении технологических процессов, протекающих в условиях, опасных для жизни и здоровья человека; исключить необходимость непосредственного участия человека в осуществлении физически тяжелых и монотонных ручных операций (загрузка автоматического оборудования, транспортные и складские работы, сборка на поточных линиях и др.), создание автоматизированных цехов и заводов, в производственной среде которых не находятся люди.

Следует отметить, что в настоящее время разработаны алгоритмы управления роботами, которые обходят препятствия, а так же решена задача управления роботами в экстремальных условиях.

По мнению советских ученых, проблема человек — машина состоит прежде всего в том, чтобы найти наиболее целесообразные формы участия человека в управлении машинами и их комплексами, правильно распределить обязанности между человеком и машиной, создать человеку такие условия, при которых его труд был бы наиболее легким, безопасным и производительным. Серийное производство манипуляторов с программным управлением, предусмотренное Основными направлениями развития народного хозяйства на 1976—1980 годы, в значительной степени решает эту проблему.

Следует отметить, что интенсивность исследований и практического использования роботов и управляющих машин непрерывно возрастает в СССР и во всех крупных промышленных странах. Так, разработкой и выпуском роботов в США занимаются более 20 фирм, а в Японии — около 100 фирм [18].

Рассмотрим профилактические мероприятия при организации труда на рабочем месте. Правильная планировка оборудования,

расположение его по отношению друг К другу и к элементам производственного помещения (стены, двери, окна, колонны), соблюдение необходимых безопасных расстояний между станками, станком и стеной или колонной и т. д., определение необходимых проходов и проездов между станками являются основными задачами, которые должны решить ИТР заводов, получивших новые металлорежущие станки.

Важным вопросом является оснащение рабочего места станочника вспомогательным оборудованием: рациональным шкафчиком для хранения рабочего и вспомогательного инструмента, удобной тарой для хранения заготовок и готовых изделий, подножной деревянной решеткой и др. При этом взаимное расположение основного и вспомогательного оборудования должно обеспечивать наиболее производительные и безопасные приемы работы. Основным руководством по этим вопросам могут быть рекомендованы Типовые проекты организации рабочих мест в механических цехах станкостроительных заводов, разработанные Оргстанкинпромом.

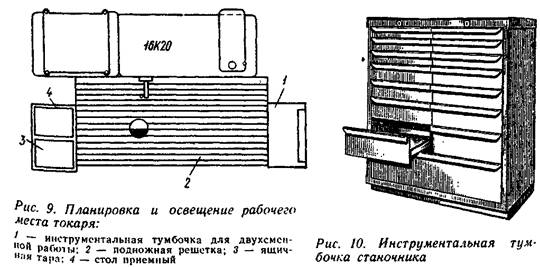

На рис. 9 дан пример оснащения рабочего места токаря при работе на станке 16К20. На рис. 10 и И приведены инструментальная тумбочка станочника для двухсменной работы и современный верстак для выполнения слесарных работ.

ИТР завода должны позаботиться о том, чтобы расположение основного и вспомогательного оборудования в цехе отвечало требованиям санитарных норм СН 245—71, чтобы было рационально выполнено общее и местное искусственное освещение, которое обеспечивало бы требуемые нормы освещенности.

При размещении станков и их монтажа должно быть предусмотрено и осуществлено защитное заземление, выполненное в соответствии с правилами электробезопасности. Перед сдачей станка в эксплуатацию эффективность действия защитного заземления должна быть проверена. Кроме того, нужно проверить наличие на станке и исправность оградительных и предохранительных устройств.

Перед допуском станочника к самостоятельной работе его необходимо четко и ясно проинструктировать о безопасных приемах труда и соблюдении соответствующих инструкций по технике безопасности (см. приложение 1, п. 23). Станочника следует снабдить комплектом исправного рабочего и вспомогательного инструмента и необходимыми средствами индивидуальной защиты (очками, спецодеждой) в соответствии с утвержденными нормами. По нашему мнению, целесообразно проведение еще и следующих профилактических мероприятий:

при вводном инструктаже рабочих о безопасных приемах и методах труда предусматривать разъяснения отрицательных действий алкоголя на безопасность труда;

усилить внимание к расследованию несчастных случаев, связанных с нетрезвым состоянием выполняющих работу, строго их учитывать и использовать эти материалы в целях воспитания;

целесообразно рассмотреть вопрос о введении медицинского контроля на алкоголь на участках работ с повышенной опасностью возникновения несчастных случаев и опасностью проникновения в организм человека различных химических веществ, особенно токсичных.

В процессе эксплуатации станка, главным образом из-за износа или поломки отдельных его частей, оградительных и предохранительных устройств, может быть нарушено нормальное его функционирование, т. е. допущено нарушение условия безопасной работы. Одним из наиболее эффективных путей, предупреждающих это, является плановый ремонт станков. При этом имеется в виду и планово-предупредительная проверка оградительных устройств.

Важную роль в создании комфортных условий труда в механических цехах играют требования и рекомендации технической эстетики и, в частности, рациональное цветовое оформление производственных помещений (СН 181—70).