Безопасность при работе на станках |

Моделирование поиска эффективных путей решения задач безопасности при проектировании станков

Советский конструктор не может не думать о здоровье и безопасности тех, кто будет работать на создаваемых им станках, а также о социально-экономических последствиях невнимательности к решению задач безопасности и ошибок в этой области.

Пользуясь общей классификацией опасных и вредных производственных факторов (ГОСТ 12.0.003—74), схемой конкретных травмирующих факторов (см. рис. 1), статистическими показателями травматизма при работе на металлорежущих станках и их функциями, он может предвидеть опасности и своевременно найти наиболее эффективные решения. При этом следует иметь в виду, что оставленный без внимания хотя бы один опасный фактор суммарно создаст на промышленных предприятиях — потребителях станков столько опасных зон, сколько станков этой модели будет изготовлено, а число станочников, которые могут подвергнуться опасности травмирования этим фактором, будет больше примерно в 2 раза, если учитывать универсальные станки и двухсменную на них работу. Такая ошибка конструктора начнет проявляться в виде травмирования станочников и поставит предприятия-потребители станков в весьма трудное положение.

Для наиболее полного решения задач безопасности в процессе проектирования новых станков конструктору необходимо иметь не только информацию о всех опасных факторах, заболеваниях рабочих и авариях, возникавших при эксплуатации аналогичных станков, но и информацию от заводов — потребителей этого оборудования об условиях его эксплуатации, надежности и безопасности с учетом возрастных, половых, антропометрических и психофизиологических особенностей эксплуатационного персонала. Указанная выше информация, углубленный ее анализ помогут найти пути локализации потенциальных опасностей в зоне их образования. В период научно-технической революции необходимо осуществлять всемерный переход от стратегии защиты станочника от внезапно проявившейся опасности в процессе эксплуатации станков к стратегии своевременного предвидения опасности, т. е. наступления на нее в процессе проектирования станков.

Поиск наиболее эффективных путей решения задач безопасности в процессе проектирования металлорежущих станков целесообразно осуществлять исходя из логической взаимосвязи элементов системы: человек — машина — окружающая среда — предмет труда, т. е. Ч—М—С —Пт.

Методическим средством поиска, на основе взаимосвязи элементов системы и потенциальной опасности, может служить общая модель, приведенная ниже.

Модель читается следующим образом: если потенциальная опасность О появится в процессе работы машины-станка, то она может отрицательно влиять на человека, управляющего ею Ч, на окружающую (производственную) среду С, на продукт труда Пт и на машину (станок) М. При этом имеется в виду, что одни опасности (травмоопасные факторы), проявляющиеся в процессе работы машины (станка), могут отрицательно влиять только на человека, управляющего ею, а другие (шум, пылевая опасность) и на среду, окружающую рабочие места, т. е. и на людей, находящихся в производственном помещении. В этом случае степень отрицательного влияния на окружающую среду зависит от числа станков, создающих опасность в производственном помещении.

Некоторые опасные факторы оказывают отрицательное влияние на все элементы указанной выше системы, включая и продукт труда (обрабатываемое изделие). Это влияние на одни элементы системы может быть непосредственным (прямым), а на другие — косвенным. Следовательно, выбор технических средств обеспечения безопасности осуществляется на основе изучения специфических особенностей каждого опасного фактора и сферы его действия, а также с учетом ожидаемой оздоровительной и экономической эффективности принимаемых решений. Пользуясь классификацией потенциально опасных факторов (см. рис. 1) для конкретного типа проектируемого станка (токарный, фрезерный шлифовальный и т. д.) с учетом его назначения (универсальный, специальный, агрегатный и т. д.), обрабатываемого материала и других особенностей, составляется перечень травмоопасных факторов, имеющих прямое отношение к данному типу станка, а затем строится логическая модель сферы их действия и поиска путей решения задач безопасности для каждого фактора.

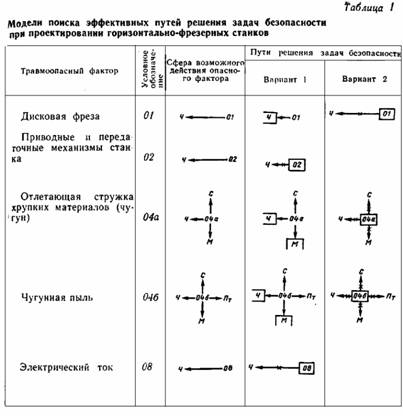

Для удобства дальнейшего изложения основные потенциально опасные травмирующие факторы обозначим следующим образом: режущие инструменты — 01; приводные и передаточные механизмы — 02; сливная стружка — 03; отлетающая стружка хрупких материалов — 04а; пыль обрабатываемого материала и инструмента— 046; вращающиеся приспособления — 05; заготовки и обработанные изделия — 06; движущиеся столы, планшайбы—07; электрический ток — 08.

В качестве примера приведем логическую модель поиска путей решения задач безопасности при проектировании горизонтально-фрезерного станка среднего размера, специализированного для обработки заготовок из серого чугуна дисковыми (пазовыми) фрезами. Основными травмоопасными факторами, имеющими прямое отношение к этому типу станка, являются 01, 02, 04а, 046, 08. Травмоопасный фактор 01 следует отнести к опасностям первого класса, так как были случаи травмирования дисковой фрезой со смертельным исходом. Не меньшую потенциальную опасность для эксплуатационного персонала представляют травмирующие факторы 02 и 08. Травмоопасные факторы 04а и 046 хотя и обладают в данном случае относительно меньшей степенью опасности для человека, управляющего станком (ГОСТ 12.1.005—76), однако они могут отрицательно влиять и на окружающую среду, а также на станок и косвенно на продукт труда.

В табл. 1 приведен пример логических моделей поиска наиболее эффективных путей решения задач безопасности при проектировании рассмотренного выше горизонтально-фрезерного станка.

Анализируя табл. 1, необходимо сделать ряд важных выводов по выбору наиболее эффективных путей решения задач безопасности в процессе проектирования станка. Так, решение задачи безопасности в связи с наличием опасного фактора 01 (дисковая фреза) может, быть достигнуто: 1) защитой человека, например, ограждением зоны резания (стола станка) или применением дистанционного управления станком; 2) ограждением (изоляцией) самого опасного фактора (фрезы). Последнее решение предпочтительнее, так как устраняет возможность соприкосновения с травмоопасным фактором в процессе работы станка и при его наладке.

Травмоопасный фактор 02 необходимо полностью изолировать.

Травмоопасный фактор 04а отрицательно действует на человека, среду и машину, поэтому решать задачу только индивидуальной защитой человека (различные очки) и ограждением направляющих станка (вариант 1) недостаточно. Необходимо одновременно решать задачу и защиты окружающей (производственной) среды.

Наиболее эффективным является полная изоляция опасности, устранение ее путем, например, отсоса из зоны резания (вариант 2).

Опасный фактор 046 (пыль) оказывает прямое отрицательное влияние на человека и среду, а косвенное — на машину (станок) и продукт труда (обрабатываемое изделие). И в этом случае вариант 1 не является достаточно эффективным решением.

Защита от потенциально травмоопасного фактора 08 возможна только путем полной изоляции токоведущих частей, находящихся под опасным напряжением. Всюду, где это возможно, следует применять безопасное напряжение.

В заключение этого раздела следует еще раз подчеркнуть, что наибольшую эффективность дают средства локализации опасностей в источнике их образования. В рассматриваемом случае (см. табл. 1) целесообразно объединить в единое решение задачи обеспечения безопасности в связи с наличием травмоопасных факторов 01, 04а, 046, т. е. Дать комплексное решение — ограждение фрезы с отсосом элементной стружки и пыли. Роль такого решения особенно велика при обработке на станках материалов, пылевая опасность которых отнесена санитарными требованиями ГОСТ 12.1.005—76 к опасностям первого класса. Например, для цветных сплавов, содержащих свинец, свинцовистые бронзы и латуни, предельно допустимая концентрация пыли свинца в воздухе рабочих помещений 0,01 мг/м3, для бериллия предельно допустимая концентрация пыли 0,001 мг/м3.