Безопасность при работе на станках |

Индивидуальные и групповые пылестружкоотсасывающие устройства

Существует большое разнообразие пылестружкоотсасывающих устройств: индивидуальные навесные на станок, индивидуальные приставные к станкам, стационарные отсасывающие устройства, обслуживающие группу станков.

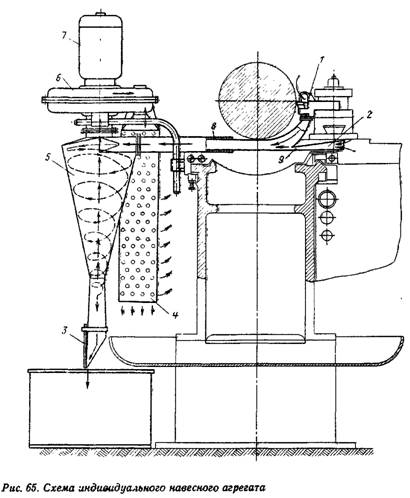

На рис. 65 показана принципиальная схема индивидуального навесного агрегата, предназначенного для удаления пыли и элементной стружки при обработке хрупких материалов на токарных станках резцами-пылестружкоотводчиками ВЦНИИОТ (см. рис. 47). Этот отсасывающий агрегат состоит из пневматического приемника 1, телескопического патрубка 8, циклона 5, вентилятоpa 6, электродвигателя фланцевого исполнения 7рукавного фильтра из плотного молескина, помещенного в металлическом футляре 4.

Вся эта система кронштейнами закреплена на задних салазках суппорта и во время точения, перемещается вместе с последним параллельно оси центров Электродвигатель 7 сблокирован с рукояткой фрикциона и работает только во время вращения шпинделя. При наружном точении и расточке отверстий пылестружкоприемники последовательно сочленяются с отростком телескопического патрубка 2, что обеспечивает непрерывную подачу воздуха через канал пылестружкоотводчика.

Стружка и пьгль улавливаются приемником и перемещаются воздушным потоком, создаваемым вентилятором, по телескопическим патрубкам 8 в циклон 5. В последнем стружка й крупная пыль отделяются от воздуха (вследствие наличия центробежных сил) и через автоматически действующий резиновый клапан 3 поступают в стружкосборник или на транспортер.

Направляющая воздушного потока 9, вмонтированная в правую часть телескопического патрубка 8, обеспечивает движение воздуха по дну патрубка, что исключает скапливание и заторы стружки и пыли в этом патрубке.

Воздух из вентилятора для более полной очистки от пыли поступает в матерчатый фильтр, после чего возвращается в помещение.

Двухступенчатая очистка воздуха от пыли, примененная в рассматриваемом отсасывающем устройстве, дает возможность соблюдать санитарные нормы. Общая характеристика агрегата: электродвигатель напряжением 220/380 В, N — 0,4 кВт, п = = 2800 об/мин. Вентилятор — среднего давления, № 3,

Циклон — тип СИОТ (Свердловского института охраны труда) малого размера с автоматическим резиновым клапаном на выходном патрубке.

Производительность отсасывающего устройства около 80 м3 воздуха в час. Скорость воздушного потока в пылестружкоприемниках ВЦНИИОТ составляет около 25 м/с.

В связи с тем что электродвигатель отсасывающего устройства сблокирован с рукояткой фрикциона и работает только при вращении шпинделя, стружка и пыль из циклона выводятся при выключенном электродвигателе отсасывающего устройства, что исключает быстрое загрязнение фильтра.

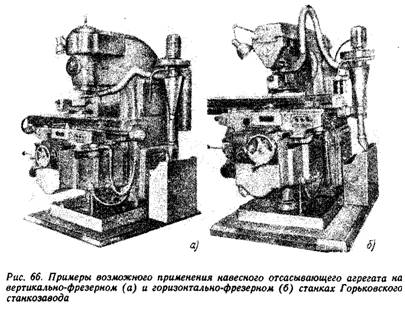

Такое индивидуальное отсасывающее устройство может применяться не только на токарных, но и на других металлорежущих станках (рис. 66), при наличии соответствующих пылестружко-приемников и расчета всей системы для конкретных условий.

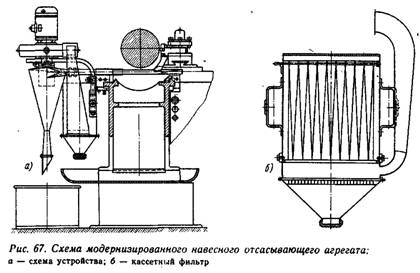

На рис. 67 приведена схема модернизированного навесного отсасывающего агрегата, смонтированного на токарном станке. Он отличается от описанного выше (см. рис. 65) только конструкцией и расположением фильтра. В данном случае применен кассетный зигзагообразный фильтр, имеющий значительно большую фильтрующую поверхность и снабженный простым механизмом встряхивания. Пыль скапливается в нижней части коробки фильтра и периодически удаляется через горловину, закрытую во время работы агрегата гаечной пробкой.

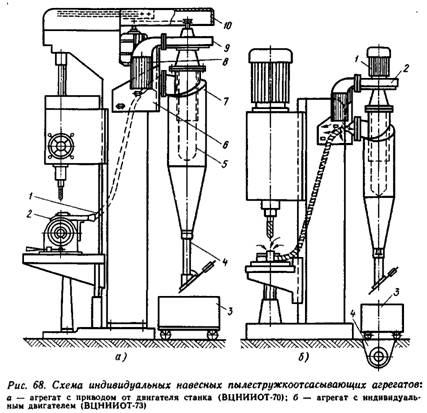

На рис. 68 показаны индивидуальные навесные пылестружко-отсасывающие агрегаты для сверлильных станков, предназначенные в основном для удаления пыли и элементной стружки при сверлении отверстий в латунных сепараторах для шарикоподшипников. В данном случае от обрабатываемого изделия отделяется относительно мало пыли, но пыль свинцовистая, и двухступенчатая очистка воздуха от такой пыли необходима. Такой агрегат (рис. 68, а) состоит из щелевого пылестружкоприемника 2, изогнутого по форме обрабатываемого изделия, гибкого металлорукава 1, циклона 7, рукавного фильтра 5 (встроенного в циклон) и вентилятора 9.

В нижней части циклона предусмотрен цилиндрический патрубок 4 с грузовым клапаном-разгрузителем. На выхлопном патрубке вентилятора предусмотрен глушитель шума 8. Вся эта конструкция закреплена на станине станка кронштейном 6. Стружка и пыль из циклона выбрасываются в сборную тележку 3. В данном случае предусмотрен привод вентилятора от двигателя станка посредством клиноременной передачи, огражденной кожухом 10. В связи с выпуском новых одношпиндельных сверлильных станков, более быстроходных и отличающихся рядом конструктивных особенностей, навесной отсасывающий агрегат ВЦНИИОТ-70 несколько модернизирован (рис. 68, б). Предусмотрен индивидуальный электродвигатель / для вентилятора 2. Стружка выбрасывается в тележку 3 или на транспортер 4 [19]. Следует отметить, что индивидуальные агрегаты со встроенным в циклон матерчатым фильтром можно рекомендовать только при обработке малопылящих материалов (бронзы, латуни и др.).

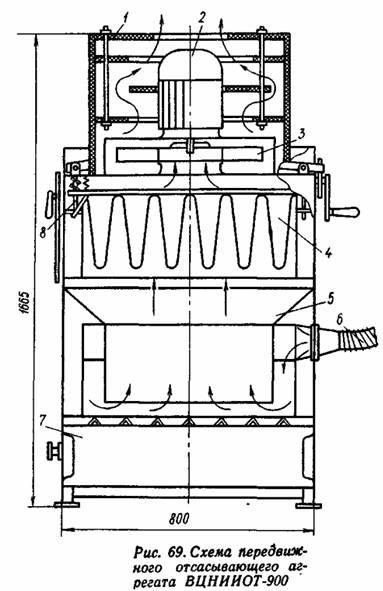

На рис. 69 показана схема передвижного (приставного к станкам) индивидуального отсасывающего агрегата ВЦНИИОТ-900. Этот агрегат состоит из корпуса, в который вмонтированы укороченный циклон 5, кассетный фильтр 4, вентилятор 3 (ЦАГИ тип Ц8-18 № 4), электродвигатель 2 и бункер для сбора стружки 7. Агрегат снабжен глушителем шума 1 и механизмом встряхивания фильтра 8. Агрегат посредством гибкого металлорукава 6 присоединяется к соответствующему пылестружкоприемнику. Этот отсасывающий агрегат предназначается, главным образом, для обработки пластмасс и термореактивных материалов.

Техническая характеристика этого агрегата следующая: производительность 900 м3/ч; полное разрежение, создаваемое вентилятором, 340 кг/м2; мощность электродвигателя 1,7 кВт; частота вращения электродвигателя 2850 об/мин; фильтрующая поверхность ткани 2,2 м2; воздушная нагрузка на ткань 410 м3/(м2-ч), длина 800 мм, ширина 716 мм, высота 1665 мм; уровень создаваемого шума (при частоте 1000 Гц) 65 дБ.

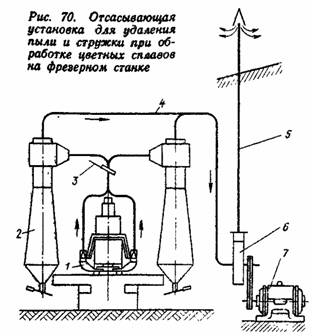

Из отечественного и зарубежного опыта следует, что в последние годы наибольшее внимание уделяется разработке групповых отсасывающих устройств. На рис. 70 показана схема отсасывающей установки, являющейся как бы переходной от индивидуальных к групповым системам. Эта установка состоит из двух специализированных пылестружкоприемников 1, двух циклонов с обратным конусом 2, шибера-переключателя 3, транспортной сети 4 и вентилятора среднего давления 6, приводимого во вращение двигателем 7. Воздух из вентилятора выбрасывается в атмосферу по трубе 5.

Такое решение принято заводом в связи со специфическими особенностями обработки заготовок на фрезерном станке. 1. Фрезерование торцевой фрезой при подаче стола справа налево и слева направо при вращении фрезы в одном направлении. В этом случае потоки стружек и пылевых частиц резко меняют свое направление, поэтому для улавливания их пришлось предусмотреть два пыле-стружкоприемника (левый и правый) 1 и шибер-переключатель отсоса 3. 2. При обработке цветных сплавов количество пыли по массе, отделяющейся от обрабатываемой заготовки, невелико, и в данном случае оказалась достаточной одноступенчатая очистка воздуха от пыли циклоном с обратным конусом, отличающимся повышенной степенью очистки. 3. На одном станке обрабатываются (несколько оаз в смену) сплавы различных марок. В связи с большой ценностью отходов (стружки) смешение их нецелесообразно, поэтому при помощи шибера-переключателя 3 сбор стружки и пыли производится в левом или правом циклоне, которые снабжены клапанами-разгружателями периодического действия.

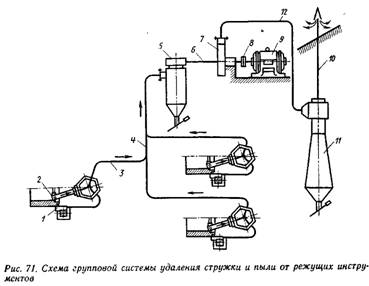

На рис. 71 показана групповая система удаления пыли и стружки от режущих инструментов при обработке латунных труб (наружная проточка и расточка одновременно) на токарно-револьвер-ных станках. Установка обслуживает три станка и отсасывает стружку и пыль одновременно от шести режущих инструментов. Она состоит из пылестружкоприемников 1 и 2 (см. рис. 50 и 51), гибких металлорукавов 3, трубопроводной транспортной сети 4, циклона (отделителя стружки и крупной пыли от воздуха) 5, трубопровода б, соединяющего циклон 5 с вентилятором высокого давления 7, трубопровода 12, соединяющего выхлопное отверстие вентилятора с циклоном 11 (вторая ступень очистки воздуха от пыли), вертикального трубопровода 10 для выброса воздуха в атмосферу.

Циклоны 5 и 11 снабжены клапанами-разгрузителями периодического действия. Вентилятор 7 имеет привод от двигателя 9 и соединяется с ним посредством муфты 8. Следует отметить, что в рассматриваемом случае трубопроводная система 4 расположена в подземных каналах, а непрерывная выдача стружки из циклона 5 осуществляется в специальную тару, которая после заполнения транспортируется к печам для переплавки. Оздоровительная и экономическая оценка этой системы, осуществленной на ГПЗ-1, показала следующее: удаление элементной стружки от режущих инструментов составляло 98—99% от всей стружки, снятой с обрабатываемого изделия; запыленность в зоне дыхания станочников резко снижалась и была значительно ниже предельно допустимой санитарной нормы; экономическая эффективность около 2 тыс. руб. на станок в год при окупаемости системы в течение 0,6—0,7 года.

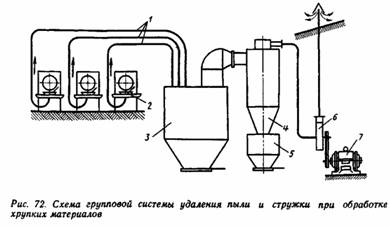

На рис. 72 приведена несколько иная групповая система удаления пыли и стружки, состоящая из пылестружкоприемников 2, встроенных в корпус станка, под обрабатываемым изделием, транспортной сети /, пылестружкосборника 3, циклона 4 (вторая ступень очистки воздуха от пыли) с бункером 5, вентилятора 6 и электродвигателя 7. Отличительной особенностью этой групповой системы, созданной на заводе АТЭ-2, является расположение пылестружкоприемников и их конструкция, а также использование пылестружкосборника 3 в качестве первой ступени отделения элементной стружки и пыли от воздуха.

Такая система может удовлетворительно осуществлять свои очистительные функции только при наличии пылестружкоотводчиков, которые улавливали бы пыль и элементную стружку в зоне резания и выдавали бы их в пылестружкоприемники 2. Без этого эффективность системы не будет превышать по удалению стружки 50—60%, а по обеспыливанию в зоне дыхания и еще меньше. Однако опыт завода АТЭ-2 следует учесть в отношении принятой ими двухступенчатой очистки воздуха от пыли и элементной стружки, особенно при обработке сильно пылящих материалов.

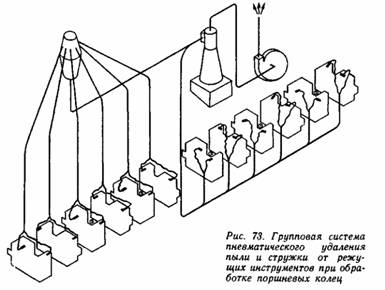

В последние годы значительные проектно-конструкторские работы по созданию и внедрению групповых пылестружкоотсасывающих устройств проводит СПКНБ Минтракторосельхозмаша для предприятий этой отрасли. На рис. 73 показано одно из решений СПКНБ Минтрактсросельхозмаша для удаления пыли и стружки от линии станков механического цеха одесского завода Запчасть.

Эта система обслуживает 12 станков по обработке поршневых колец. Она состоит из специальных пылестружкоприемников, расположенных в зоне резания, разветвленной транспортной сети, промежуточного коллектора (паук), циклона с обратным конусом № 7, пылестружкосборников и вентилятора ВВД № 5. Пневматическая система (см. рис. 73) имеет некоторые особенности: 12 станков разделены на 2 группы по 6 станков, при этом для левой группы станков применена пневматическая сеть с промежуточным сборным коллектором, а для правой группы станков обычная разветвленная сеть. Технические данные этой установки следующие: расход воздуха 1200 м3/ч; суммарные потери давления 442 кг/м2; мощность привода вентилятора 10 кВт; остаточная запыленность воздуха в зоне дыхания рабочего 2—3 мг/м3; эффективность 98,0—99,8%.

В результате внедрения установки производительность труда на линии увеличилась на 2%, стойкость режущего инструмента — на 50%, межремонтный период—на 25%. Условно-годовой экономический эффект 20254 р., а стоимость изготовления и монтажа 4650 р. [10}.

Большая научно-практическая деятельность по внедрению пневматических средств удаления стружки и пыли от режущих инструментов проведена коллективом Московского электродного завода при обработке изделий из конструкционного графита. При внедрении пневматических систем на различных операциях обработки графита получена весьма высокая оздоровительная и экономическая эффективность.

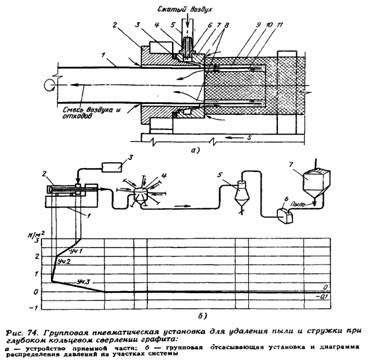

На рис. 74, а показана схема устройства для удаления пыли и стружки (крупки) при глубоком кольцевом сверлении графита, разработанного И. М. Тапольской и А. П. Рыбкиным (авторское свидетельство № 313669).

В этом устройстве использован поддув в зону резания сжатым воздухом через шланг 5. Сжатый воздух поступает через штуцер в кольцевую камеру 6 и далее в наклонную кольцевую щель 8, Образованную между кондукторной втулкой 2 и насадком 7. Просадка 3 позволяет регулировать ширину наклонной щели 8. Затем сжатый воздух поступает в кольцевой зазор 9 между сверлильной штангой 1 и заготовкой 10, в результате подсасывается воздух из окружающей среды. По внутреннему кольцевому зазору 11 отходы выдуваются внутрь пустотелого сверла 1, соединенного с пневмотранспортной системой.

Групповая отсасывающая установка от токарных станков 1 состоит из кольцевого сверла и приемника 2 (рис. 74, б), компрессора 3, коллектора 4, циклона 5, вентилятора 6 и электрофильтра 7.

При решении задач пневматического удаления пыли и стружки от режущих элементов группы станков, скомпонованных в линию, особенно станочных комплексов, автоматических линий, часто возникают трудности в размещении отдельных элементов (пылеструж-коприемников, сборного коллектора и др.) и общей компоновке пневматической системы. На рис. 75 показана одна из возможных компоновок с непрерывным транспортированием стружки и пыли от режущих инструментов к месту сбора (желательно к месту брикетирования). Пылестружкоприемники 5, 4, 2 и 1 размещены (закреплены) в зоне режущих инструментов. Некоторые из них с гибкой связью 6 (по условиям работы линии). В центре линии закреплен коллектор 3, к которому подведены трубопроводы от, групповых пылестружкоприемников. Нижняя часть коллектора соединена магистральным трубопроводом с циклоном 7, который снабжен клапаном-разгружателем постоянного действия 13. Выхлопное сопло вентилятора 8 (с электродвигателем 9) соединено с циклоном 11 (вторая ступень очистки воздуха от пыли), имеющим пылесборник 12. Целесообразно, чтобы воздух из циклона 11 выбрасывался бы в атмосферу по трубе 10, а стружка и пыль из циклона 7 поступали на непрерывный транспортер 14, который бы подавал их в бункер брикет-пресса.