Безопасность при работе на станках |

Взаимодействие потоков внутри пылестружкоприемника

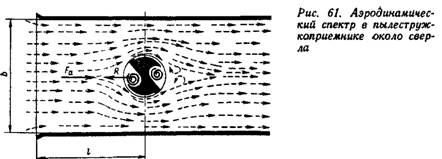

![]() могла бы преодолеть кинетическую энергию стружки (силу R), движущейся в наиболее неблагоприятном направлении — в сторону всасывающего отверстия (рис. 61), при этом

могла бы преодолеть кинетическую энергию стружки (силу R), движущейся в наиболее неблагоприятном направлении — в сторону всасывающего отверстия (рис. 61), при этом

воздушный поток должен обеспечить устойчивое перемещение всех элементных стружек и пыли из приемника к отсасывающему устройству.

![]() —скорости витания наиболее тяжелых и малопарусных стружек, образующихся при заданных условиях сверления. В этом случае элементная стружка, движущаяся вверх по канавкам сверла, еще до входа в нижнее отверстие пылестружкоприемника попадает в зону действия воздушного потока, подсасываемого вокруг сверла. Этим потоком стружка прижимается к сверлу, что в значительной мере препятствует преждевременному ее разбросу от сверла. В приемнике стружки отбрасываются от сверла центробежными силами, взаимодействуют с основным воздушным потоком и уносятся к отсасывающему устройству. Вместе со стружкой отсасывается и пыль обрабатываемого материала, находящаяся в зоне действия воздушного потока.

—скорости витания наиболее тяжелых и малопарусных стружек, образующихся при заданных условиях сверления. В этом случае элементная стружка, движущаяся вверх по канавкам сверла, еще до входа в нижнее отверстие пылестружкоприемника попадает в зону действия воздушного потока, подсасываемого вокруг сверла. Этим потоком стружка прижимается к сверлу, что в значительной мере препятствует преждевременному ее разбросу от сверла. В приемнике стружки отбрасываются от сверла центробежными силами, взаимодействуют с основным воздушным потоком и уносятся к отсасывающему устройству. Вместе со стружкой отсасывается и пыль обрабатываемого материала, находящаяся в зоне действия воздушного потока.

![]() в значительной степени определяется диаметром сверла, формой и размером элементной стружки, количеством стружки, снимаемой в единицу машинного времени, и находится в определенной зависимости от количества воздуха и скорости воздушного потока, необходимых для непрерывного удаления стружки и пыли из приемника и из просверливаемого отверстия.

в значительной степени определяется диаметром сверла, формой и размером элементной стружки, количеством стружки, снимаемой в единицу машинного времени, и находится в определенной зависимости от количества воздуха и скорости воздушного потока, необходимых для непрерывного удаления стружки и пыли из приемника и из просверливаемого отверстия.

Высота пылестружкоприемника Я выбирается из следующих основных соображений: свободного прохода внутри приемника стружки максимального размера; минимальных потерь для работы части сверла в связи с необходимостью его прохода через приемник; необходимой площади поперечного сечения приемника для создания требуемой скорости воздушного потока в этом сечении; конструктивных и эксплуатационных соображений (прочность приемника).

![]()

![]()

![]()

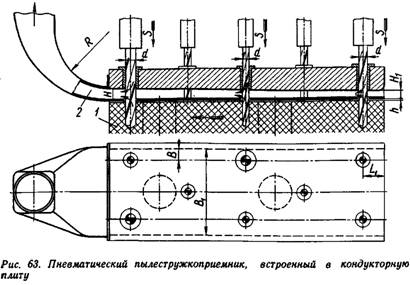

![]() Во всех случаях целесообразно стремиться при-

Во всех случаях целесообразно стремиться при-

вести h к нулю. Это легко может быть осуществлено, например, при применении опускающейся на обрабатываемое изделие кондукторной плиты, в которую встроен пылестружкоприемник.

![]() Следует иметь в виду, что стенка пылестружкоприемника, обращенная к обрабатываемому изделию, должна быть по возможности тонкой, гладкой и жесткой; входные отверстия в этой стенке следует зенковать изнутри (см. рис. 60).

Следует иметь в виду, что стенка пылестружкоприемника, обращенная к обрабатываемому изделию, должна быть по возможности тонкой, гладкой и жесткой; входные отверстия в этой стенке следует зенковать изнутри (см. рис. 60).

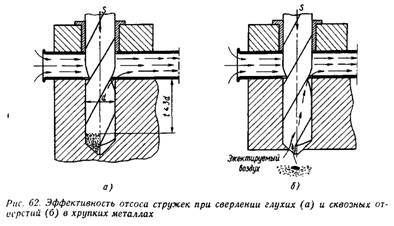

Эффективность отсоса стружки щелевыми приемниками несколько выше при сверлении сквозных отверстий (рис. 62, б) в связи с подсосом воздуха через канавки сверла.

Рассмотренные основные параметры щелевых пневматических приемников являются в значительной степени общими как для приемников к одношпиндельным, так и к многошпиндельным сверлильным головкам. В последнем случае ширина приемника определяется в зависимости от числа и расположения сверл. При проектировании таких приемников следует учитывать также рядность сверл.

![]() — по расчету необходимой скорости воздушного потока в приемнике.

— по расчету необходимой скорости воздушного потока в приемнике.

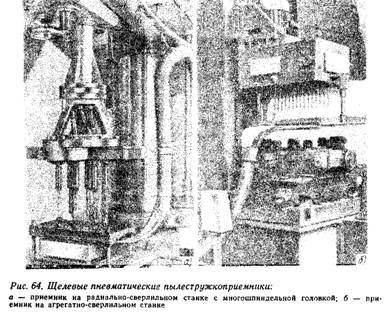

На рис. 64 показаны щелевые пылестружкоприемники для сверления группой сверл отверстий в заготовках из хрупких материалов (чугуна, графита), изготовленные по типу щелевого приемника, изображенного на рис. 63.

Испытание этих приемников в лабораторных и производственных условиях показало высокую эффективность удаления элементной стружки и пыли от режущих инструментов при обработке указанных выше материалов. Варианты щелевых пневматических пылестружкоприемников для различных условий сверления хрупких материалов приведены в приложении 5.