Безопасность при работе на станках |

Форма элементных стружек

Как показали наблюдения при сверлении графита и стеклотекстолита, существенных отличий в форме стружек от элементных стружек, образующихся при точении и фрезеровании указанных материалов, не обнаружено.

При сверлении графита из-за его большой хрупкости стружки неизменно имели вид частиц неправильной формы с максимальным размером 2 мм. При этом выделялось большое число сухих пылевых частиц; при сверлении стеклотекстолита отходы наблюдались такие же, как и при фрезеровании — в виде хлопьев с большим количеством липких пылевых частиц.

При сверлении же хрупких металлов и сплавов, таких, как серый чугун, бронза, латунь, как правило, образуются стружки коническо-спиральной формы. Это обусловлено особенностями процесса резания и образования стружки при сверлении.

В отличие от токарного резца основную работу при сверлении выполняют одновременно две режущие кромки: в процессе резания участвуют также поперечная кромка и фасочные лезвия; на форму стружки оказывает существенное влияние то обстоятельство, что скорость резания в разных точках режущих кромок не одинакова, различны и углы резания для различных точек режущей кромки. Элемент стружки на периферии сверла образуется быстрее, чем у его центра. Размер и масса такой элементной стружки зависят от длины режущей кромки сверла и режимов резания. Теоретически максимальная длина коническо-спиральной стружки может быть определена по формуле

![]()

![]()

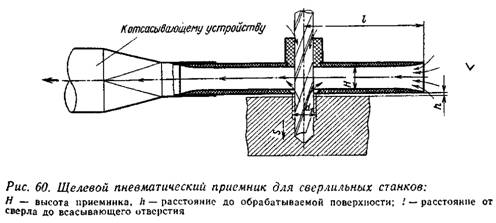

Основываясь на результатах проведенных исследований, для улавливания потока стружек и пылевых частиц, образующихся при различных условиях сверления хрупких материалов, предложен был Щелевой пневматический пылестружкоприемник со сквозным круглым отверстием для прохода сверла перпендикулярно его оси симметрии (рис. 60). При сверлении хрупких материалов в лабораторных условиях ВЦНИИОТ элементные стружки, двигаясь по параболическим траекториям, входили в щелевой приемник, а при подключении его к отсасывающей установке — эффективно удалялись воздушным потоком из зоны резания.)

Для изучения взаимодействия потоков элементной стружки и воздушных потоков внутри приемника, определения основных его параметров, а также эффективности удаления стружек и пыли при сверлении сквозных и глухих отверстий в хрупких материалах пневматический пылестружкоприемник первоначально был изготовлен из органического стекла и посредством гибкого металлору-кава присоединялся к отсасывающей установке, имеющей следующие основные параметры: максимальная производительность по воздуху 300 м3/ч, разрежение на входе 220 мм вод. ст. В этой установке были предусмотрены механизм для регулирования количества отсасываемого воздуха и двухступенчатая очистка воздуха от стружки и пыли: первая ступень — циклон с обратным конусом; вторая ступень — матерчатый фильтр.

Исследования проводились при сверлении заготовок из серого чугуна твердостью НВ 170—220, хрупких бронз, латуней и графита спиральными сверлами.