Безопасность при работе на станках |

Пылестружкоприемники

На рис. 56 приведена конструкция пы-лестружкоприемника (ВЦНИИОТ, разработанного применительно к горизонтально-фрезерным станкам, предназначенным для обработки изделий цилиндрическими или дисковыми фрезами. Пыле- стружкоприемник состоит из корпуса 1, двух крышек (щек) 4, подвески 5, направляющей пластины 6, замков 3, приемного патрубка 2 и крепежных деталей. Приемный патрубок 2 врезан в корпус, неразъемно с ним соединен. При этом всасывающее отверстие патрубка 2 максимально приближено к зоне резания и расположено к направлению движения потока стружек и пыли встречно, что обеспечивает максимальное использование их кинетической энергии для улавливания

Перемещение стружки и пыли из приемника по трубопроводам осуществляется воздухом, для чего патрубок 2 соединяется с индивидуальным или групповым вентиляционным устройством, работающим на всасывание.

Корпус конструктивно выполнен с расчетом на возможность размещения в нем фрез различного диаметра и ширины (МН3611—62) й на возможность, кроме обработки плоскостей, производить фрезерование пазов и отрезку. Для этого предусмотрена регулировка положения корпуса (с приемным патрубком) по отношению к оси оправки станка. Регулировка осуществляется путем перемещения подвески 5 по рифлениям направляющей пластины 6 и закрепления ее в нужном положении болтами.

Для наблюдения за режущим инструментом и зоной резания в крышках (щеках) 4 внизу предусмотрены прорези. Зубья фрезы можно осматривать также через вырез, предусмотренный в нижней левой части корпуса.

При смене фрезы дополнительно к обычным операциям добавляется операция съема крышки 4, расположенной с фронтальной стороны станка.

Описанный пылестружкоприемник устанавливается и закрепляется на хоботе станка в зависимости от принятого направления вращения фрезы. Так, при направлении вращения фрезы против часовой стрелки пылестружкоприемник устанавливается таким образом, чтобы приемный патрубок 2 был расположен с правой стороны хобота (см. рис. 56), а при вращении фрезы по часовой стрелке приемный патрубок должен располагаться с левой стороны хобота.

Описанное устройство проверялось на эффективность удаления стружки и пыли от режущего инструмента при обработке чугуна, бронзы, графита и текстолита. Проверка осуществлялась при различных режимах резания в зависимости от применяемых фрез, оснащенных твердым сплавом или пластинками из быстрорежущей стали. Выявлено, что для достижения высокой эффективности удаления стружки и пыли при обработке чугуна и алюминия необходимо создать в зоне резания значительно большие скорости воздушного потока, чем при обработке бронзы, графита и текстолита. Это объясняется тем, что при обработке чугуна кинетическая энергия потока стружек и пылевых частиц относительно небольшая, а при обработке алюминия наблюдается прилипание части стружек к зубьям фрезы.

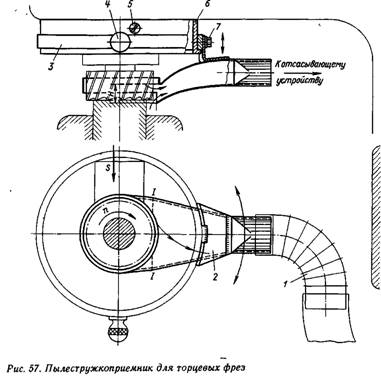

На рис. 57 показана схема пневматического пылестружкоприемника ВЦНИИОТ для торцевых фрез, используемых на вертикально , фрезерных консольных станках среднего размера. Приемник 2 с входным отверстием по сечению 1—1 в виде щели снабжен кольцом, ограждающим фрезу, и уголком для закрепления приемника на поворотном кольце 3 винтами 7 с пружинными шайбами.

Кольцо 3 скользящее смонтировано на втулке 6, неподвижно прикрепленной винтами 5 к шпиндельной головке станка. Таким образом, приемник 2 при помощи рукоятки 4 можно поворачивать вокруг шпиндельной головки и закреплять в требуемом положении. Закрепление производится путем ввертывания рукоятки 4 в кольцо 3 до упора.

Цилиндрический патрубок приемника 2 посредством съемного колена 1, шарнирно соединенного с гибким металлорукавом, присоединяется к индивидуальному или групповому отсасывающему устройству.

Для наиболее полного улавливания стружек и пылевых частиц целесообразно, чтобы нижняя кромка пылестружкоприемника была бы расположена на 3—5 мм ниже обрабатываемой поверхности. При фрезеровании хрупких материалов на современных режимах резания поток стружек влетает во входное отверстие приемника, а мелкая пыль засасывается, и далее они транспортируются воздушным потоком, создаваемым вентилятором, к месту сбора. Этот приемник был разработан применительно к торцевой фрезе диаметром 90 мм и имел входное отверстие в виде щели 25 X 100 мм. Испытание его при обработке чугуна, латуни, бронзы и графита показало хорошие результаты по обеспыливанию и удалению стружки.

Проблема улавливания и пневматического удаления элементной стружки, образующейся при фрезеровании сталей. Наши лабораторные исследования показали, что элементная стружка, образующаяся при фрезеровании сталей дисковыми, пазовыми и торцевыми фрезами, обладает хорошей парусностью, относительно небольшой скоростью витания и легко транспортируется воздушным потоком по трубопроводам небольшого диаметра (50—60 мм). Основная трудность заключается в создании эффективных пневматических приемников этой элементной стружки, формообразование потоков которой несколько отлично от формообразования потоков элементных стружек, образующихся при фрезеровании хрупких металлов.

![]() изменяется главным образом в зависимости от глубины фрезерования. Некоторая часть стружек прилипает к зубьям фрезы и выбрасывается в противоположном направлении.

изменяется главным образом в зависимости от глубины фрезерования. Некоторая часть стружек прилипает к зубьям фрезы и выбрасывается в противоположном направлении.

При фрезеровании сталей указанных выше марок с применением охлаждения режущего инструмента распыленной СОЖ наблюдалось значительно меньшее прилипание и переброс элементных стружек, в основном трубчатой формы. Попытка использовать для улавливания стальных стружек односторонний пылестружкоприем-ник (см. рис. 56) не дала желаемых результатов. Эффективность улавливания стружек в данном случае составляла 80—90%.

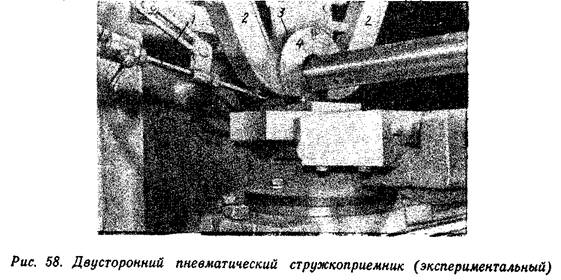

Для повышения эффективности улавливания стальной стружки при фрезеровании пазов пред ложен и экспериментально проверен двусторонний пневматический приемник ВЦНИИОТ (рис. 58). Он состоит из корпуса 3, двух приемных патрубков 2, съемных крышек 4. Приемные патрубки 2 посредством тройника и гибкого метало рукава соединены с трубопроводом отсасывающей системы. На левом пат рубке закреплено регулируемое сопло 1 распыли теля СОЖ (на рис. 58 не показан). Испытание это го приемника показало следующие результаты улавливания и удаления элементной стружки при фрезеровании сталей марок 45 и 30 трехсторонней пазовой фрезой: при скорости воздушного потока в приемных патрубках 2, равной 16 м/с, , средняя эффективность удаления стружки составляла 98%, а при скорости воздуха, равной 27 м/с,— 99,3%.

При фрезеровании этих же марок сталей с применением распыленной СОЖ при прочих равных условиях эффективность удаления (отсоса) стальной стружки соответственно составляла 94,8 и 97,2%.

Несколько меньшая эффективность отсоса стружек получена в связи с выдуванием некоторых элементов струей СОЖ. Однако в этом случае вместе со стружками отсасывались аэрозоли СОЖ, а класс шероховатости обрабатываемой поверхности повышался на 1—2 класса.

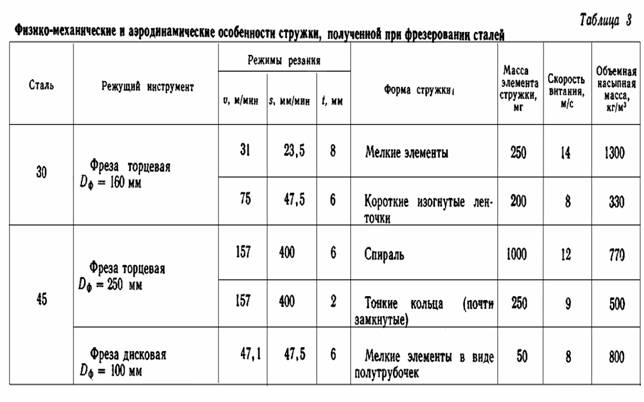

Таким образом, проблема пневматического удаления элементной стружки при фрезеровании стали в ряде случаев может быть решена. Этот вывод обосновывается также результатами наших исследований, приведенных в табл. 3.