Безопасность при работе на станках |

Форма, направление потока стружек и типовые пылестружкоприемники

Токарные станки

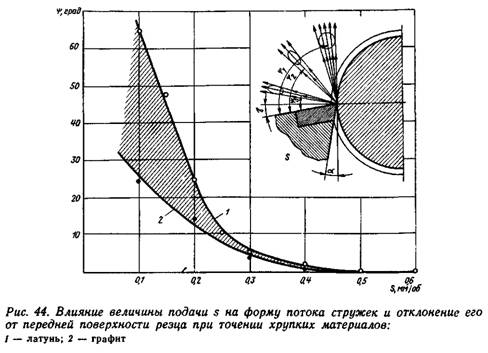

Поток стружек и пылевых частиц вблизи зоны резания имеет сложную геометрическую форму, изменяющуюся в зависимости от величины подачи и в меньшей степени от скорости резания. При малых подачах (до 0,2 мм/об) и больших скоростях резания (более75 м/мин) сечение потока близко к окружности.

При этих условиях поток вблизи зоны резания имеет форму конуса с вершиной у места отделения, т. е. у лезвия резца (рис. 44). По мере увеличения подачи поток стружек и пылевых частиц приобретает все более эллиптическое сечение, приближаясь к передней поверхности резца. При подачах s = 0,4—0,5 мм/об поток стружек ложится на переднюю поверхность резца и становится плоским. Таким образом, величина подачи 5 оказывает значительное влияние на отклонение потока стружки от передней поверхности резца.

![]() при точении других, указанных выше хрупких материалов. Логически это объясняется тем, что латунь является наименее хрупким и малопылящим материалом, а графит — наиболее хрупким и сильно пылящим. Кинетическая энергия элементных латунных стружек значительно больше по сравнению с кинетической энергией частиц графита. Однако следует иметь в виду, что хотя при точении латуни интенсивность пылеобразования относительно невелика, эта пыль содержит свинец, т. е. является более опасной, чем пыль графита.

при точении других, указанных выше хрупких материалов. Логически это объясняется тем, что латунь является наименее хрупким и малопылящим материалом, а графит — наиболее хрупким и сильно пылящим. Кинетическая энергия элементных латунных стружек значительно больше по сравнению с кинетической энергией частиц графита. Однако следует иметь в виду, что хотя при точении латуни интенсивность пылеобразования относительно невелика, эта пыль содержит свинец, т. е. является более опасной, чем пыль графита.

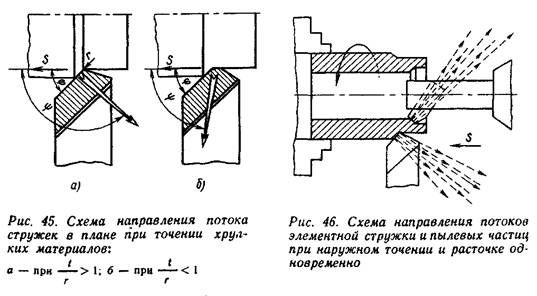

Для решения задачи по улавливанию и удалению стружки и пыли из зоны резания необходимо было выявить направление потока стружек и пылевых частиц еще и в плане . Результаты этих исследований приведены на рис. 45. При малых радиусах при вершине резца r и отношении глубины резания t к r больше единицы поток стружек в плане отделяется перпендикулярно главной режущей кромке резца; при больших радиусах r и отношении глубины резания t к г меньшем единицы, а также при наличии двухлезвийной заточки (например, резцы Колесова) поток стружек в плане отделяется под меньшим углом к главной режущей кромке резца.

На рис. 46 показано в качестве примера направление потоков элементной стружки и пылевых частиц, образующихся при наружном точении и расточке латунных труб одновременно. В данном случае образуются два потока, движущихся под углом 90° друг к другу, и улавливание их не простая задача.

Результаты наших исследований и в частности установленные закономерности формообразования и направления потоков стружек к пылевых частиц послужили основой создания рассматриваемых далее пылестружкоприемников, обеспечивающих улавливание элементных стружек и пылевых частиц при наружном продольном точении, торцевании и растачивании отверстий в заготовках из хрупких материалов.

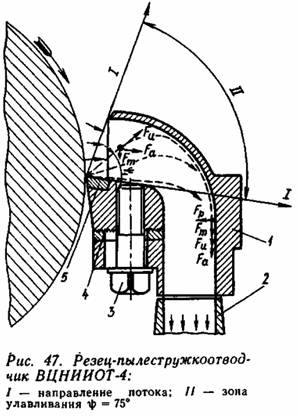

На рис. 47 показана принципиальная схема устройства резца-пылестружкоотводчика ВЦНИИОТ-4, предназначенного для наружного продольного и поперечного точения (торцевания) изделий из хрупких материалов. В данном случае применена специальная полая державка 1 и короткий сменный резец 5, закрепленный на рифлениях пластинки 4 болтом 3. Таким образом, державка и резец в собранном виде образуют канал, входное отверстие которого расположено над передней гранью резца, в непосредственной близости к режущей кромке. Канал пылестружкоотводчика в процессе точения сочленен с воздуховодом 2, через который проходит поток воздуха, создаваемый вентилятором. Таким образом, в зоне резания создается непрерывное движение воздуха в сторону входного отверстия пылестружкоотводчика.

При точении различных хрупких материалов на различных режимах резания поток стружки и пылевых частиц, обладающий значительной кинетической энергией, входит в канал под разными углами к передней поверхности резца, как это определено исследованиями.

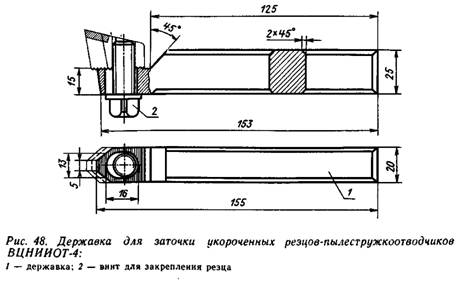

![]() Следствием взаимодействия этих сил является резкое искривление траектории движения элементной стружки (и всего потока), прижатие ее к криволинейной поверхности канала державки и скольжение вниз, в воздухопровод 2. Сменный резец 5 может выполняться в виде отогнутого проходного резца или подрезного и позволяет осуществлять продольное наружное точение и подрезку торца с удалением стружки и пыли непосредственно от режущего инструмента. По мере уменьшения резца, в связи с его переточками, он устанавливается на рифлении пластинки 4 и закрепляется болтом 3 в новом положении. Переточка осуществляется с помощью специальной державки (рис. 48).

Следствием взаимодействия этих сил является резкое искривление траектории движения элементной стружки (и всего потока), прижатие ее к криволинейной поверхности канала державки и скольжение вниз, в воздухопровод 2. Сменный резец 5 может выполняться в виде отогнутого проходного резца или подрезного и позволяет осуществлять продольное наружное точение и подрезку торца с удалением стружки и пыли непосредственно от режущего инструмента. По мере уменьшения резца, в связи с его переточками, он устанавливается на рифлении пластинки 4 и закрепляется болтом 3 в новом положении. Переточка осуществляется с помощью специальной державки (рис. 48).

Резец-пылестружкоприемник ВЦНИИОТ-4 прошел длительные лабораторные и производственные испытания и внедрен на ряде заводов. Испытания его проведены также ВНИИ на виброустойчивость, стойкость и эффективность удаления пыли и стружки из зоны резания с положительными результатами. Так, эти испытания показали, что виброустойчивость резца-пылестружкоприемника ВЦНИИОТ-4 не уступает виброустойчивости обычного резца с напайкой твердосплавной пластинкой; эффективность удаления элементной стружки достигает 99,9%, а запыленность воздуха резко снижается и в 2—3 раза ниже санитарных норм.

В приложении 3 приведены различные экспериментальные модификации резцапылестружкоотводчика, выполненные под руководством автора. Следует отметить, что экспериментальная модификация 1 была первым нашим решением, позволившим провести серию экспериментальных исследований по эффективности удаления пыли и элементной стружки из зоны резания при обработке различных материалов (латуни, хрупкой бронзы, чугуна, графита, карболита, стеклопластика и др.) и убедившим нас в правильности принятого комплексного решения проблемы нормализации условий труда станочников при обработке хрупких материалов.

Заслуживает внимания экспериментальная модификация 4 с использованием четырехгранной неперетачиваемой пластинки ВНИИ. В данном случае, в связи с отрицательным передним углом резца, эффективность удаления элементной стружки была несколько меньше, чем при работе модификацией 1 и резцом-пылестружко-отводчиком ВЦНИИОТ-4 (см. рис. 47). Однако применение многогранных неперетачиваемых пластинок в резцах-пылестружкоотвод-чиках с экономической точки зрения заслуживает серьезного внимания, при условии создания механического крепления режущей пластинки, обеспечивающего положительный передний угол резца и отсутствие на его внешней стороне (в канале) препятствий движению потока стружек.

При решении задачи удаления пыли и стружки при расточке отверстий в заготовках из хрупких материалов был также принят принцип улавливания, основанный на закономерностях формообразования и направления движения потока стружек и пылевых частиц.

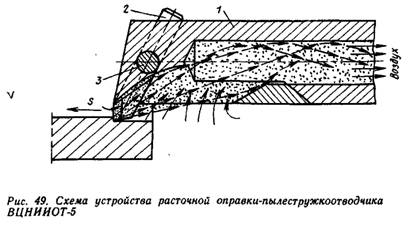

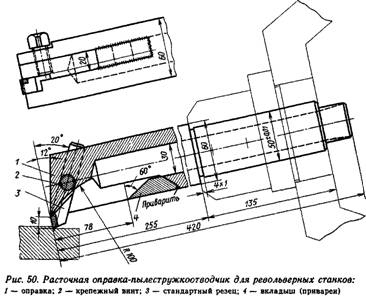

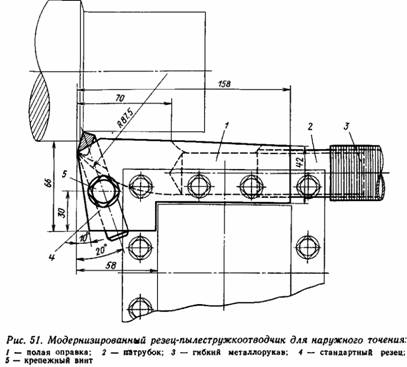

На рис. 49 приведена принципиальная схема устройства расточной оправки пылестружкоотводчика ВЦНИИОТ-5. В этом устройстве также применена полая державка (оправка) 1 и стандартный расточной резец 2, закрепленный в державке болтом 3. Для улавливания потока стружек и пыли в державке у головки резца предусмотрено входное (всасывающее) отверстие прямоугольной формы, расположенное над передней гранью резца Это отверстие соединено с каналом державки (оправки). Поток-стружек и пылевых частиц, отделяющийся от режущей кромки инструмента, входит в канал и, отражаясь от его гладких стенок, несколько теряет скорость. Канал резцедержавки соединен с воздуховодом, и поступившие в канал стружки и пылевые частицы попадают под влияние воздушного потока и уносятся им за пределы станка к месту их отделения от воздуха. Как и в предыдущем случае, в зоне резания создается значительная скорость движения воздуха в сторону входного отверстия пылестружкоприемника, что обеспечивает полное улавливание пылевых частиц и отклонение легких стружек в сторону всасывающего отверстия. Конструктивно такие оправки-пылестружкоотводчики могут выполняться (в зависимости от конкретных условий) для токарно-винторезных станков, револьверных и расточных.На рис. 50 показана расточная оправка-пылестружко отводчик, разработанная применительно к условиям расточки отверстий в латунных трубах на токарно-револьверных станках (ГПЗ-1). Оправка-пылестружкоотводчик закрепляется в револьверной головке станка, что позволяет обрабатывать отверстия различного диаметра. Следует отметить, что в данном случае производится одновременно расточка и наружная обработка. Стружка при наружном точении удаляется модернизированным резцом-пыле-стружкоотводчиком ВЦНИИОТ (рис. 51).

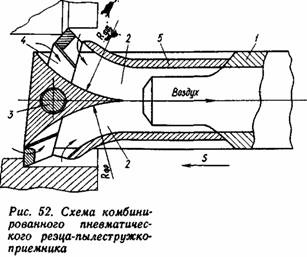

На рис. 52 показана схема комбинированного пневматического резца пылестружкоприемника ВЦНИИОТ, предназначенного для удаления пыли и стружки хрупких материалов при расточке отверстий и наружной обработке крупногабаритных изделий без поворота резцедержателя. Этот пневматический пылестружкоприемник состоит из полой оправки i, закрепленной в резцедержателе токарного станка, и двустороннего резца 4, закрепленного болтом 3. В головке оправки 1 выфрезеровано два паза 2, закрытых изогнутыми пластинками 5.

Таким образом, у головок резца образовано два канала, соединенных с магистральным каналом оправки. Правый конец оправки посредством гибкого рукава присоединяется к групповой или индивидуальной отсасывающей установке. В процессе расточки или наружной обработки воздух всасывается через оба канала, что обеспечивает нормальную работу пневмотранспортной сети. Экспериментальные исследования в лабораторных условиях показали высокую эффективность удаления стружки и пыли от резцов при обработке хрупких сильно пылящих материалов.

Для современного машиностроительного производства с быстро изменяющимися технологическими процессами изготовления различных изделий на металлорежущих станках и конструктивными особенностями самих станков, отличающихся к тому же большим разнообразием, невозможно в данном объеме книги привести хотя бы основные конструктивные решения резцов и оправок пылеструж-коотводчиков.

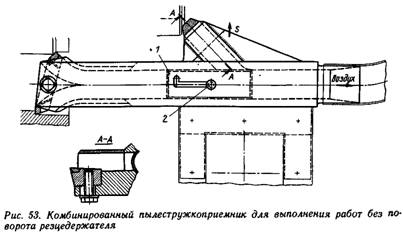

Рассмотрим поэтому основные положения по их созданию на следующем примере. Так, необходимо обеспечить удаление элементной стружки и пыли при последовательном выполнении операций — наружное продольное точение, расточка отверстия и подрезка торца на токарном станке без поворота резцедержателя.

Решение этой задачи приведено на рис. 53. В данном случае пришлось конструировать сложную оправку, состоящую по существу из описанных выше элементов (см. рис. 47, 52). При конструировании была учтена особенность этого комбинированного пылестружко-приемника и предусмотрена внутри основого канала подвижная трубка 1, выполняющая роль переключающего клапана. При наружной обработке и расточке отверстия трубка 1 перекрывает входное отверстие бокового тшлестружкоприемника, а воздух всасывается только через каналы в головке резца. При подрезке торца трубка 1 перемещается влево и защелкивается кнопкой 2. В этом случае воздух поступает, главным образом, через входное отверстие бокового пылестружкоприемника, обеспечивая отсос элементной стружки и пыли при торцевании заготовки.