Безопасность при работе на станках |

Основы расчета и проектирования пневматической системы

УДАЛЕНИЯ ПЫЛИ И ЭЛЕМЕНТНОЙ СТРУЖКИ ОТ РЕЖУЩИХ ИНСТРУМЕНТОВ

Обоснование задачи и пути ее решения

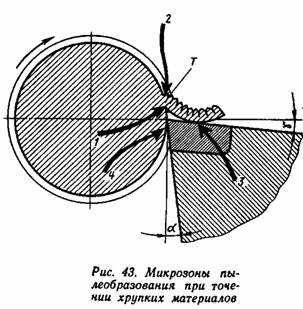

Выше говорилось о том, что при обработке хрупких металлов и неметаллических материалов запыленность в рабочей зоне во многих случаях значительно превышает санитарные нормы. Степень запыленности рабочей зоны обусловливается, главным образом, физико-механическими свойствами обрабатываемого материала и скоростью резания. Между запыленностью и скоростью резания установлена нами экспоненциальная зависимость (см. рис. 7, б). С увеличением скорости резания растет и запыленность в зоне дыхания станочников. Микрозоны пылеобразования показаны на рис. 43. В процессе точения и фрезерования пылевые частицы выпадают из зоны надлома 1, зоны скалывания 2 (в плоскости Т), из зоны трения стружки о переднюю поверхность резца 3 и зоны трения обрабатываемого изделия о заднюю поверхность резца 4.

В связи с быстрым вращением обрабатываемого изделия и патрона, а при фрезеровании — режущего инструмента, пылевые частицы захватываются токами воздуха, выбрасываются прежде всего в рабочую зону, постепенно загрязняя все производственное помещение (см. рис. 5). Степень загрязнения всего производственного помещения определяется числом станков, занятых на обработке хрупких материалов, а точнее, количеством одновременно работающих инструментов. Так, современные автоматические линии, предназначенные для обработки изделий из чугуна, имеют большое число зон выделения пылевых частиц, практически столько, сколько видов режущих инструментов.

В связи с изложенным, а также учитывая опасность травмирования станочников отлетающей стружкой и режущим инструментом (торцевые, дисковые и другие фрезы), необходимо комплексно решать указанные задачи безопасности труда на основе проведения экспериментальных исследований прежде всего в области улавливания стружек и пылевых частиц в зоне их образования.

Экспериментальные исследования в лабораторных и производственных условиях, проведенные под руководством автора, показали, что формообразование и направление движения элементарных стружек и пылевых частиц зависит главным образом от физикомеханических свойств обрабатываемого материала, типа и геометрических параметров режущего инструмента и режимов резания.

Использование скоростной киносъемки позволило нам установить сложные зависимости в рассматриваемой области и определить форму и направление потока стружек и пылевых частиц применительно к основным технологическим процессам резания: точение (продольное и поперечное, расточка отверстий); фрезерование (торцевыми фрезами, дисковыми и цилиндрическими); сверление (сквозных и глухих отверстий).

Кроме этого, определены физико-механические и аэродинамические особенности элементных стружек, образующихся при обработке различных хрупких материалов (чугуна, бронзы и латуни, неметаллических материалов) различными режущими инструментами. При этом к физико-механическим особенностям элементных стружек отнесены форма и масса, а к аэродинамическим — скорости витания и трогания.

Результаты указанных экспериментальных исследований послужили основой для создания эффективных пневматических пыле-стружкоприемников, являющихся основным элементом пневматической системы непрерывного удаления элементных стружек и пылевых частиц непосредственно из зоны их образования при обработке хрупких металлов, сплавов и неметаллических материалов.