Безопасность при работе на станках |

Управление сливной стружкой

На рис. 4 показана безопасная ситуация, создавшаяся в связи с образованием сливной стружки в процессе точения вязких материалов. Безвозвратные потери металла в связи с плохой транспортабельностью сливной стружки, ее окислением, потерями при транспортировании ее для переплавки достигают на машиностроительных предприятиях тысячи тонн.

Проблема устойчивого изменения формы сливной стружки в процессе точения сталей и организованный ее отвод из зоны резания давно изучается отечественными и зарубежными станкостроителями, заводами-потребителями металлорежущих станков. В этой области известны, например, работы ЭНИМС по дискретному резанию — прерывистой подаче режущего инструмента; МВТУ им. Баумана по осциллирующему точению; ВНИИ по исследованию дробления сливной стружки мелкоразмерными лунками на многогранных неперетачиваемых пластинках и других организаций.

Значительного успеха в решении задачи дробления и завивания сливной стружки в процессе резания применительно к своим конкретным условиям добились в свое время скоростники-новаторы т.т. Г. С. Борткевич, В. М. Бирюков, Д. И. Рыжков, А. П. Иванов и др. Практические их решения были связаны главным образом с образованием на передней грани резца препятствий движению стружки — канавки и порожка. Известно большое разнообразие таких устройств и способов их образования на передней грани рез ца: канавки различного профиля, выполненные путем шлифования или электроискровым способом; порожки (уступы), выполненные такими же способами; приваренные пороги различного профиля; различные накладные стружколомы и стружкозавиватели.

Следует отметить в этой области опыт Липецкого тракторного завода, НИАТ, а также вспомнить некоторые работы 30-х и 40-х годов, не забывать о том, что иногда новое — это хорошо забытое старое. Несмотря на большое число выполненных работ, проблему пока нельзя считать решенной в полном объеме. Не найден пока универсальный способ устойчивого дробления сливной стружки в процессе резания. Из многообразия решений приходится выбирать наиболее приемлемое к данным конкретным условиям, а для этого их нужно знать.

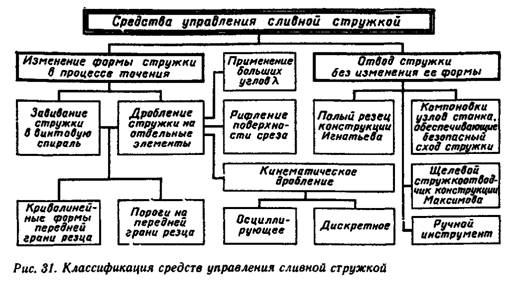

На рис. 31 приведена классификация средств управления сливной стружкой в процессе точения сталей, являющаяся результатом нашего изучения и обобщения отечественного опыта. Как видно из этой классификации, все известные средства управления стружкой делятся на две группы: устройства, отводящие сливную стружку без изменения ее формы, и устройства, изменяющие форму стружки в процессе резания на более безопасную и транспортабельную.

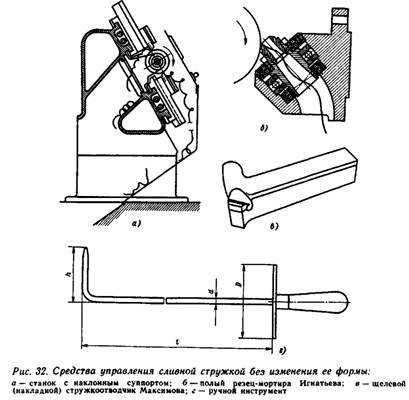

Организованный отвод сливной стружки без изменения ее формы достигается главным образом соответствующей компоновкой узлов станка, обеспечивающей сход стружки на заднюю сторону станка. Обычно это станки с наклонным расположением суппорта (рис. 32) и станки с расположением резцедержателя снизу обрабатываемого изделия.

В обоих случаях производится отвод стружки на заднюю сторону станка в специальный стружкосборник. Однако при таком в принципе полезном решении сливная стружка не всегда направляется в корыто станка или в специальный стружкосборник. В связи с большой упругостью сливная (ленточная) стружка часто выходит в сторону рабочего места и требуется дополнительное управление ею посредством ручных инструментов (рис. 32).

Кроме этого, в связи с большим объемом, занимаемым сливной, спутанной стружкой, приходится часто освобождать от нее стружкосборник. В рассматриваемом случае не решают задачи и встроенные в нижнюю часть станка шнековые транспортеры.

Несколько улучшают направленность схода сливной стружки в стружкосборник или в приемное отверстие шнекового транспортера станков с наклонным суппортом полый резец (мортира Игнатьева) и щелевой стружкоотводчик Максимова (рис. 32, б и в). Однако такое сочетание в практике до сих пор не встречалось, неизвестны и экспериментальные исследования в этой области. Использование резца-мортиры Игнатьева и щелевого стружкоотводчика Максимова для организованного управления сливной стружкой, по нашему мнению, было бы целесообразным при условии дополнительного индивидуального дробления стружки на выходе ее из направляющих трубок. Поскольку в практике и таких решений неизвестно, то об этом, очевидно, можно говорить только как о задаче.

Подводя итоги рассмотрения первой группы средств управления сливной стружкой — отвод стружки без изменения ее формы,— следует отметить, что приведенные выше примеры являются пока попыткой решить задачу безопасности и повышения производительности при точении сталей. Практически для управления сливной стружкой без изменения ее формы в процессе резания остаются ручные инструменты, так называемые крючки (рис. 32, г).

Этот массовый ручной инструмент особенно широко используется при точении сталей в опытном и мелкосерийном производстве. Он предупреждает порезы рук ленточной стружкой, если изготовлен в соответствии со следующими основными требованиями. Стержень инструмента крючка должен быть сделан из прочной стальной проволоки диаметром 5—8 мм, обеспечивающей жесткость во время работы, рекомендуется сталь Ст5; диаметр стержня должен соответствовать сечению снимаемой стружки. Один конец стержня следует загнуть под углом 90°, длина загнутой части стержня h — 35—45 мм, длину стержня следует выбирать в зависимости от условий работы, рекомендуемая l = 500—600 мм. Крючок должен быть снабжен деревянной или металлической рукояткой и металлическим защитным козырьком (вблизи рукоятки) D = 60—70 мм.

Значительно эффективнее средства управления сливной стружкой второй группы — изменение формы стружки в процессе точения. Некоторые из них, с нашей точки зрения, являются весьма перспективными. Как видно на рис. 31, средства изменения формы сливной стружки делятся на две большие подгруппы: средства завивания стружки в винтовую спираль и средства дробления сливной стружки на отдельные элементы.

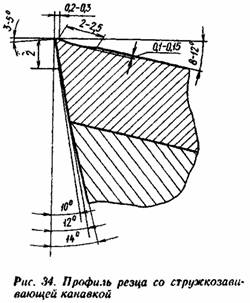

Дробление сливной стружки и завивание ее в винтовую спираль могут осуществляться путем придания передней грани резца криволинейной формы, а также устройства на передней грани резца порогов, постоянных или регулируемых. Резцы с криволинейной формой передней грани (канавки различного профиля) и порожки в период так называемого скоростного резания металлов были у ряда новаторов-скоростников основным средством изменения формы сливной стружки. Принцип дробления и завивания ленточной стружки состоит в следующем: сливная стружка, скользящая по передней поверхности резца, попадая в канавку, как бы повторяет ее форму (обтекает профиль канавки) и, отклоняемая канавкой, завивается в кольцо. Если кольцо не встречает какого-либо препятствия свободному движению, то стружка завивается в непрерывную спираль. При упоре завитка стружки в препятствие (деталь, резец и т. д.) она дробится на отдельные элементы.

![]() а также расположением порога по отношению к главной режущей кромке и его размерами достигается устойчивое дробление или завивание ленточной стружки в определенном интервале режимов резания.

а также расположением порога по отношению к главной режущей кромке и его размерами достигается устойчивое дробление или завивание ленточной стружки в определенном интервале режимов резания.

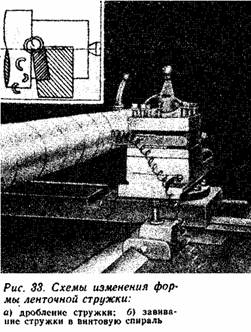

Схемы дробления и завивания ленточной стружки в винтовую спираль приведены на рис. 33. Обычно при положительном угле наклона порожка (канавки) к главной режущей кромке (в плане) стружка завивается в винтовую спираль, а при отрицательном угле обламывается отдельными элементами или короткими завитками.

![]() Следует иметь в виду, что форма передней грани порога и ширины предпороговой площадки взаимосвязаны между собой и выбираются с учетом заданного интервала режимов резания. Обобщение многочисленных конструкций канавок и порожков для дробления и завивания ленточной стружки, предложенных в свое время скоростниками-новаторами, и некоторые экспериментальные исследования отдельных устройств, проведенные нами на заводе шлифовальных станков в целях определения диапазона устойчивого дробления (завивания) стружки при точении сталей, показывают, что некоторые устройства не потеряли своего практического значения.

Следует иметь в виду, что форма передней грани порога и ширины предпороговой площадки взаимосвязаны между собой и выбираются с учетом заданного интервала режимов резания. Обобщение многочисленных конструкций канавок и порожков для дробления и завивания ленточной стружки, предложенных в свое время скоростниками-новаторами, и некоторые экспериментальные исследования отдельных устройств, проведенные нами на заводе шлифовальных станков в целях определения диапазона устойчивого дробления (завивания) стружки при точении сталей, показывают, что некоторые устройства не потеряли своего практического значения.

![]() 0,25 мм/об.

0,25 мм/об.

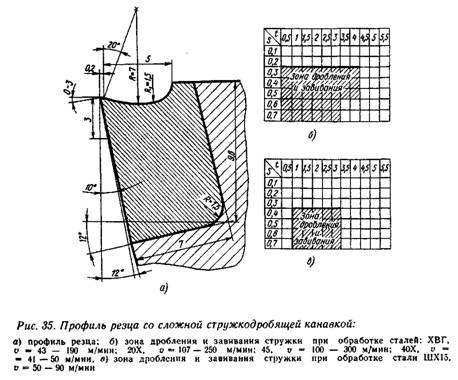

![]() , однако диапазон устойчивого дробления этими резцами довольно широкий как в отношении режимов резания, так и в части различных обрабатываемых марок стали (рис. 35, б). Автор этого резца В. М. Бирюков для своих условий работы использовал такие резцы с канавками двух размеров по ширине.

, однако диапазон устойчивого дробления этими резцами довольно широкий как в отношении режимов резания, так и в части различных обрабатываемых марок стали (рис. 35, б). Автор этого резца В. М. Бирюков для своих условий работы использовал такие резцы с канавками двух размеров по ширине.

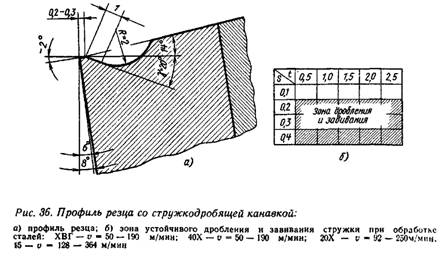

На рис. 36, а показан профиль резца со стружкодробящей канавкой, разработанный на Ленинградском автоматно-штамповочном заводе (авторы Ионов и Баголепов), а также зона устойчивого дробления ленточной стружки (рис. 36, б). Форма стружки при работе этим резцом полукольцевая, дроблению способствует превышение задней кромки канавки по отношению к передней ее кромке.

При обработке Ст.20Х на скорости резания v = 175 м/мин, подаче s — = 0,4 мм/об и глубина резания 1 = 4 мм таким резцом токарь Васильев иногда работал без переточки до 8 ч.

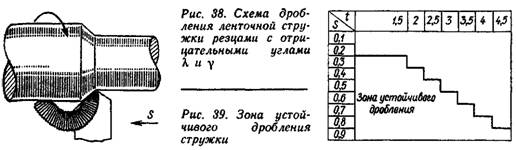

![]() При такой геометрии сильно деформированная стружка направляется на изделие, упирается в него и дробится на полукольца.

При такой геометрии сильно деформированная стружка направляется на изделие, упирается в него и дробится на полукольца.

![]()

![]() устойчиво дробят стружку, главным образом в зоне подач, превышающих 0,3—0,4 мм/об. Такие резцы применяются при обработке жестких деталей, так как вызывают значительные радиальные усилия. Расход мощности при работе резцами указанной геометрии увеличивается.

устойчиво дробят стружку, главным образом в зоне подач, превышающих 0,3—0,4 мм/об. Такие резцы применяются при обработке жестких деталей, так как вызывают значительные радиальные усилия. Расход мощности при работе резцами указанной геометрии увеличивается.

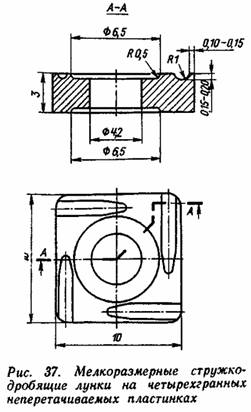

ВНИИ считает наиболее рационально для работы на универсальных станках и автоматическом оборудовании использовать сборные резцы, оснащенные многогранными неперетачиваемыми пластинками с мелкоразмерными лунками (канавками), формируемыми при прессовании пластинок [20]. При этом рассматриваются два основных типа мелкоразмерных лунок: замкнутая и сквозная. Замкнутая лунка не доходит до вспомогательной режущей кромки на 0,2—0,3 мм. Такая лунка не уменьшает прочности вершины резца и рекомендуется для резцов, работающих при глубине резания свыше 1 мм. Сквозная лунка выходит на вспомогательную режущую кромку, поэтому несколько ослабляется вершина резца. Такую лунку рекомендуется применять в случаях, когда требуется уменьшить усилие резания. Пример мелкоразмерных лунок на неперетачиваемых пластинках ВНИИ приведен на рис. 37.

Для устойчивого завивания или дробления сливной стружки мелкоразмерными лунками, так же как и в приведенных выше примерах дробления стружки канавками (см. рис. 34—36), необходимо, чтобы стружка попала в лунку и, обтекая ее, получила соответствующие направление и форму. Основными параметрами, обеспечивающими дробление или завивание являются: ширина фаски у главной режущей кромки резца, длина лунки, величина скругления лунки в сечении, перпендикулярном главной режущей кромке, глубина лунки.

Формирование мелкоразмерных лунок на многогранных неперетачиваемых пластинках в процессе их прессования является весьма экономичным решением проблемы изменения формы сливной стружки в процессе точения сталей.

Однако, учитывая, что устойчивое дробление (завивание) сливной стружки в значительной степени зависиг и от режимов резания, особенно от подачи s и глубины резания t, необходимо организовать изготовление многогранных непе ретачиваемых пластинок методом прессования с различными параметрами лунок.

В связи с широким пока применением напайных твердо сплавных режущих пластин на державке резца целесообразно в этом случае использовать для изменения формы стружки в процессе точения и другие способы, в частности применение специальной геометрии инструмента, порожки, образуемые на передней грани резца шлифованием или электроискровым способом, накладные, регулируемые пороги и др.

![]()

![]()

Экспериментальные исследования, проведенные нами при обработке сталей марок 15, 45, 20Х на скоростях резания v = 100— 300 м/мин показали, что устойчивое дробление ленточной стружки может быть достигнуто при работе проходным резцом с углами

![]()

Как было указано выше, дробление и завивание ленточной стружки в процессе точения может быть достигнуто устройством на передней плоскости резца разного рода порожков и уступов. Из практики машиностроительных заводов известно большое разнообразие таких устройств. Это прежде всего мелкоразмерные уступы, получаемые заточкой (шлифованием или электрофизическими способами), приваренные или припаянные на передней поверхности резца и, наконец, накладные пороги. Последние выполняются либо в виде постоянных препятствий движению стружки по передней поверхности резца или в виде относительно сложных регулируемых устройств, позволяющих изменять расстояние порога до главной режущей кромки резца (предпороговое расстояние), и угол между главной режущей кромкой и поверхностью порога в плане.

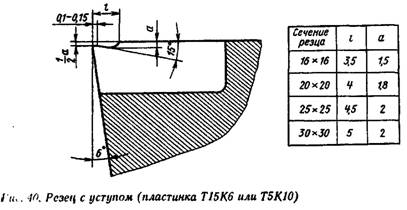

На рис. 40 показан резец с уступом, применяемый на заводе Борец, и рекомендуемые его параметры.

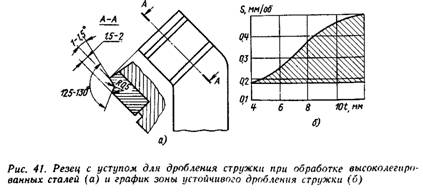

![]() = 69—135 м/мин, подачах s = = 0,18—0,5 мм и глубинах резания t = 4—12 мм.

= 69—135 м/мин, подачах s = = 0,18—0,5 мм и глубинах резания t = 4—12 мм.

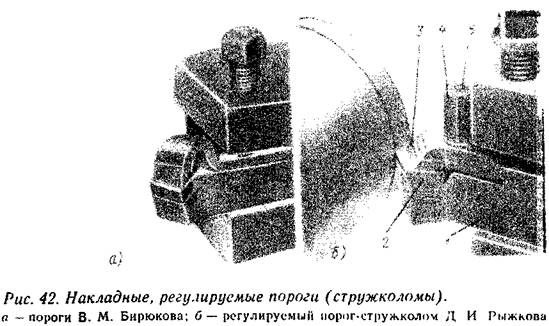

Примеры накладных, регулируемых порогов для дробления или завивания сливной стружки в процессе точения сталей приведены на рис. 42.

Накладной порогстружколом токаря-скоростника В. М. Бирюкова (Ленинградский металлический завод им. XXII съезда КПСС) (рис. 42, а) изготовлен из стальной полосы толщиной 5 мм, к изогнутой части порога припаяна пластинка твердого сплава, являющаяся рабочей частью порога. Нижняя часть рабочей части порога притерта к передней поверхности резца и плотно к ней прилегает, что исключает возможность проникновения стружки под порог.

Стружколом накладывается на резец и закрепляется вместе с ним болтами резцедержателя. Изогнутая головка стружколома имеет возможность пружинить, в связи с этим можно несколько изменять расстояние от главной режущей кромки до порога, что позволяет использовать стружколом при точении па разных подачах и глубинах резания.

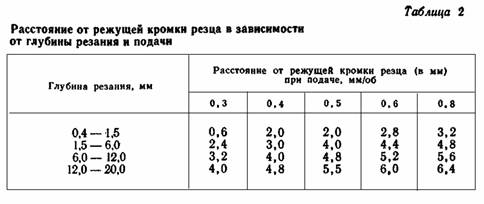

В табл. 2 приведены рекомендованные этим заводом расстояния от главной режущей кромки резца до рабочей поверхности стружколома в зависимости от глубины резания и подачи.

Следует отметить большую работу по изысканию средств изменения формы стружки в процессе точения сталей, выполненную инструктором скоростного резания Д. И. Рыжковым. Разработанные им резцы с механическим креплением режущих пластинок и регулируемых стружкодробящих порогов (проходные, подрезные, отрезные и резьбонарезные) выполнены по одному принципу, поэтому ограничимся описанием одного проходного резца.

Токарный проходной резец с механическим креплением режущей пластинки и стружкодробящего порога (рис. 42, б) состоит из корпуса 1, имеющего массивную головку и призматический хвостовик, режущей пластинки 2, регулируемого порога 3 и крепежного винта 4. В головке резца имеется продольная прорезь, выполненная для того, чтобы верхняя часть головки могла пружинить и тем самым служить прижимом для пластинки (прижим осуществляется винтом 4). Для более надежного крепления твердосплавных режущих пластинок нижняя поверхность их снабжена рифлением, выполнявшимся ранее электроискровым способом. Рифление имеется также и на опорной поверхности для пластинки в головке резца.

Расстояние от главной режущей кромки до порога может регулироваться перемещением порога или перестановкой режущей пластины по рифлениям.

Для гашения вибраций, возникающих при скоростном точении, резец оснащен гнездом 5 для пружинного виброгасителя.

При испытаниях в лабораторных условиях и в практической работе резцы Д. И. Рыжкова показали хорошие результаты дробления или завивания ленточной стружки. Некоторые сложности широкого их внедрения обусловливаются новой конструкцией перетачиваемой режущей пластинки, сложностью изготовления рифлений на ее опорной поверхности, а также неполным использованием твердосплавной пластинки по сравнению с напаянной. Вызывает определенную сложность и переточка твердосплавной пластинки, для чего требуется специальное приспособление.

Стремление получить устойчивое дробление (завивание) сливной стружки независимо от режимов резания, а также заранее известную, стабильную форму дробленой стружки, знать направление полета потока раздробленных стружек для их улавливания в зоне образования привело к возникновению новых направлений в решении этой проблемы. К этим направлениям следует прежде всего отнести: рифление поверхности среза в процессе резания; кинематическое (дискретное и осциллирующее) дробление (см. рис. 31). Хотя решения в этой области, связанные с изменением конструкции станков, еще не нашли практического использования, мы все же считаем целесообразным рассмотреть их.

Основываясь на исследованиях в этой области ЭНИМС, МВТУ им. Баумана, ВНИИ [20], следует, например, отметить перспективность дискретного (прерывистого) и осциллирующего точения с дополнительным возвратно-поступательным движением резца в направлении подачи, обеспечивающее устойчивое дробление ленточной стружки.

При дискретном резании на автоматах с кулачковым приводом дробление стружки осуществляется соответствующим профилированием кулачков. Участок подъема кулачка осуществляет подачу инструмента, а при обкатывании роликом горизонтальных участков подача прекращается и стружка срезается. Важно правильно выбрать время выстоя суппорта, что обычно обеспечивается подбором соответствующей длины горизонтального участка кулачка. Для надежного дробления ленточной стружки рекомендуется время прерывания подачи принимать соответствующим 1,4—1,8 оборота шпинделя [20]. На токарных станках с ходовым валиком периодическое выключение подачи может осуществляться посредством муфты, установленной на валу, с механическим или электрическим отключением подачи, а на станках с гидравлическим приводом подачи— посредством импульсной подачи масла в гидроцилиндры подачи.

Метод осциллирующего точения позволяет получить стружку меньшей длины по сравнению с методом дискретного точения. При этом методе точения на постоянную подачу накладывается дополнительное возвратно-поступательное движение режущего инструмента. Стружкодробление будет осуществляться при отношении числа .колебаний инструмента f к частоте вращения шпинделя и, не равном целому числу, т. е. основным условием стружкодробления при осциллирующем точении является периодическое прохождение истинного значения подачи через нуль.

На основании экспериментальных исследований в лабораторных условиях, наблюдений за работой большинства описанных выше устройств в производственных условиях и анализа оценки их эффективности, данной станочниками, представляется возможным сделать следующие основные выводы.

1. Универсального устройства, обеспечивающего устойчивое дробление или завивание стальной стружки в процессе точения различных марок сталей на различных режимах резания, пока не найдено. Однако многообразие существующих средств позволяет подобрать соответствующие устройства почти для всех случаев практики. В решении этой задачи для конкретных производственных условий огромная роль принадлежит лаборатории резания завода и службе техники безопасности.

Наиболее легко устойчивое дробление и завивание стальной стружки в процессе точения достигается криволинейной формой передней грани (канавки) и регулируемыми порогами на передней грани резца. Наиболее характерные формы стальной стружки, полученные различными стружкодробящими устройствами, приведены в приложении 2.

![]() При этом криволинейная форма передней грани начинается непосредственно за фаской. Номинальный размер фаски составляет 0,5 толщины стружки.

При этом криволинейная форма передней грани начинается непосредственно за фаской. Номинальный размер фаски составляет 0,5 толщины стружки.

Основными геометрическими параметрами, обеспечивающими устойчивое дробление или завивание стальной стружки порогами, являются угол наклона порога к передней поверхности резца и его высота, расстояние порога от главной режущей кромки в плане и угол X.

Где это возможно по условиям работы, рекомендуется завивать стружку в короткую (50—100 мм) винтовую спираль, так как при дроблении стружки отлетающие ее части представляют опасность для глаз, лица и рук токаря. Кроме того, при завивании стружки процесс резания протекает более спокойно, с меньшими вибрациями, чем при дроблении.

Во всех случаях, и особенно при использовании стружкодробящих устройств, станки должны быть снабжены прозрачными защитными экранами, надежно защищающими станочника от травм отлетающей стружкой и препятствующими рассеиванию ее по рабочему месту. Если таких устройств нет, станочников следует снабжать индивидуальными прозрачными щитками.

Для более широкого внедрения на металлообрабатывающих предприятиях дробящих и завивающих стружку устройств, особенно устройств, составляющих неотъемлемую часть режущего инструмента (уступы, канавки, порожки), целесообразна централизованная их заточка и соответствующее внимание к этому вопросу лаборатории резания завода.

Шире следует внедрять резцы с многогранными неперетачи-ваемыми пластинками, оснащенными для дробления (завивания) ленточной стружки мелкоразмерными лунками.

Необходимо продолжать исследования и разработки в области новых направлений в решении рассматриваемой проблемы (дискретное точение, осциллирующее точение и др.) для получения стабильной формы стружки, заданного направления ее полета и последующего улавливания в зоне отделения от режущего инструмента.