Безопасность при работе на станках |

Устройства для безопасного закрепления обрабатываемого изделия

При работе на металлорежущих станках несчастные случай возможны вследствие конструктивных недостатков устройств, закрепляющих обрабатываемое изделие, и нарушения правил их эксплуатации. Закрепляющие устройства (патроны, планшайбы и т. д.) вращаются вместе с обрабатываемым изделием, поэтому наличие на их поверхности выступающих частей может привести к серьезным ранениям работающих. Кроме того, эти устройства должны быть закреплены на шпинделе станка способом, исключающим срыв их со шпинделя при реверсировании хода станка.

Плохо закрепленное изделие под действием центробежных сил, усилий резания, а также в результате сгорания центра задней бабки (что имеет место в случае, когда он не соответствует условиям работы) может вырваться из закрепляющих его устройств, нанести ранение станочнику, поломать резец и повредить отдельные детали станка.

Закрепляющие устройства должны приводиться в действие в возможно короткое время, так как при установке заготовки на станок до полного ее закрепления рабочему часто приходится поддерживать заготовку руками.

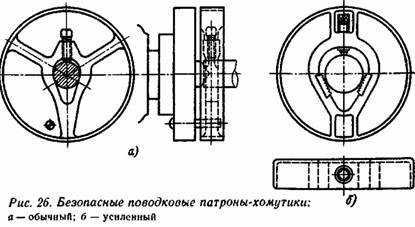

Для закрепления грубых заготовок (отливок и поковок) обычно пользуются кулачковыми и поводковыми патронами. К опасным частям обычного поводкового патрона относятся: палец патрона, хвост хомутика и выступающая головка винта, закрепляющего хомутик на детали. С точки зрения техники безопасности применение таких поводковых устройств недопустимо, так как выступающие части хомутика могут захватить одежду станочника и нанести ему травмы. Вероятность появления этой опасности особенно велика при выполнении ручных операций на станке, например при зачистке заусенцев напильником и зачистке изделия шкуркой, при измерении размеров и т. д. Если по производственным соображениям пользоваться поводковыми патронами-хомутиками необходимо, то следует применять безопасные их конструкции (рис. 26).

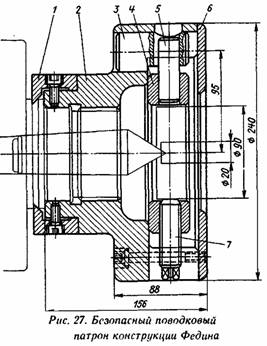

На некоторых заводах применяется более совершенный безопасный поводковый патрон (рис. 27). Патрон состоит из корпуса 2, внутри которого свободно плавает кольцо 4, направляемое штырем 5. Этот штырь свободно скользит в отверстии пальца 3, закрепленного в корпусе патрона. С торцевой стороны корпус патрона закрыт кольцом 6. Кольцо 4 снабжено тремя стопорными винтами 7, расположенными друг к другу под углом 120°, при помощи которых закрепляют обрабатываемую заготовку. Патрон крепится на шпинделе резьбовым соединением и стопором 1, исключающим самоотвинчивание патрона при реверсировании хода станка. Такое устройство вполне безопасно, так как не имеет выступающих частей и позволяет надежно и быстро закреплять заготовки различного диаметра.

Известны патроны с гидропластом, самозажимные оправки, гидравлические, пневматические и электромагнитные патроны.

В настоящее время широко применяются приспособления с пневматическим управлением, которые позволяют быстро и легко закреплять и снимать обрабатываемое изделие. Такие приспособления облегчают установку и снятие тяжелых изделий, так как в этом случае рабочему не приходится долго поддерживать изделие и прикладывать большие усилия для его зажима и освобождения. Однако при использовании пневматических приспособлений необходимо предусматривать устройства, предупреждающие вылет детали при перерыве в подаче воздуха или при внезапном падении давления в сети.

При проектировании приспособлений для закрепления обрабатываемого изделия необходимо предусматривать устройства для их захвата и подвешивания к подъемно-транспортным устройствам либо места для безопасного переноса легких приспособлений руками.

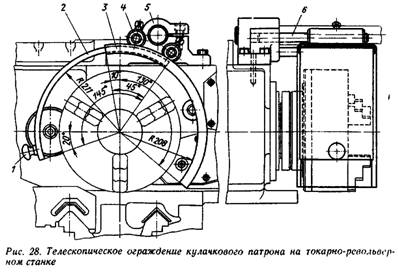

В настоящее время наиболее широко применяются кулачковые патроны для закрепления обрабатываемых заготовок на токарно-винторезных, револьверных и других станках токарной группы. Эти патроны опасны главным образом из-за возможности выхода кулачков за границы корпуса, поэтому по условиям безопасности кулачковые патроны должны быть ограждены.

На рис. 28 приведено телескопическое ограждение кулачкового патрона, которое может быть использовано при модернизации станков более ранних выпусков. Ограждение состоит из неподвижного кожуха 3 и щитка 2, который телескопически связан с кожухом 3. Кожух 3 посредством втулок 4 и стопорных винтов закрепляется на штанге 6. Все устройство при помощи зажима 5 и винтов смонтировано на корпусе станка. Для закрывания (вдвигания) и открывания щитка 2 предусмотрена рукоятка 1.

Надежность крепления изделия, обрабатываемого в центрах, в значительной мере зависит от состояния центров и центровых отверстий, а также от соответствия применяемых центров условиям работы. При работе с изношенными центрами и небрежно выполненными центровыми отверстиями обрабатываемая деталь под действием усилий резания может вырваться из закрепляющих устройств. Следовательно, при изготовлении центровых отверстий нужно следить, чтобы их оси находились на одной прямой, а сами отверстия были сделаны так, чтобы изделие опиралось на центр стенками конусной части отверстия по возможно большему периметру.

Неподвижные центры для предупреждения износа необходимо густо смазывать в месте соприкосновения с изделием, а при повышенных скоростях резания армировать твердым сплавом. При скоростном резании металлов неподвижный центр, несмотря на ряд его преимуществ по сравнению с вращающимся центром (более высокая точность, жесткость), применять опасно из-за возможности его сгорания во время работы. При работе на высоких скоростях необходимо пользоваться вращающимися центрами.

Для безопасной обработки деталей в центрах следует рационально устраивать заднюю бабку и надежно крепить ее к станине станка. Перемещение задней бабки по направляющим станка вручную часто сопряжено с трудностями и потерей времени из-за большой массы бабки, а ненадежное крепление ее на станине может быть причиной вылета обрабатываемого изделия.

Рекомендуется шире применять устройства для механического перемещения бабки, например посредством зубчатой передачи, особенно для крупных станков.